Fördertechnik: Komplette Übersicht und Tipps für die technischen Herausforderungen

Fördertechnik ist eine Schlüsselkomponente des modernen Produktionsprozesses und ermöglicht ein effizientes und kostengünstiges Materialhandling.

Ohne moderne Fördertechnik käme jede Produktion schnell zum Erliegen. Doch wie funktionieren automatische Förderanlagen, wo kommen sie zum Einsatz und warum ist gute Planung der Schlüssel für eine erfolgreiche Umsetzung? Wir beleuchten die verschiedenen Anwendungsgebiete und spezifischen Herausforderungen unterschiedlicher Förderanlagen im Detail.

Was ist Fördertechnik eigentlich genau?

Fördertechnik oder Fördersysteme werden oft als eine Teildisziplin des Maschinenbaus beschrieben. Diese sind heutzutage jedoch fast in allen Unternehmen zu finden, die in ihrer Produktion oder Logistik auf zuverlässige Förderanlagen angewiesen sind. Dazu zählen sowohl Systeme für die Beförderung von Massengütern als auch von größerem Stückgut, Arbeitsgegenständen und sogar Personen über begrenzte Entfernungen hinweg. Je nach Anforderungen kommen teilweise sehr unterschiedliche Systeme zum Einsatz, die äußerst komplexe Strukturen annehmen können.

Erforderlich ist der Aufbau einer guten Förderlogistik im Unternehmen immer dann, wenn es um ungestörten Materialfluss geht. Die Zeitersparnis spielt hierbei die entscheidende Rolle, denn Zeit ist insbesondere in Produktion und Logistik bekanntlich Geld.

Prozessketten können nur dann ungehindert funktionieren, wenn Produktion, Bearbeitung und Weiterverteilung von Waren punktgenau gesichert sind. Individuelle Fördertechnik ist immer eine Herausforderung, weil nahezu jede Branche ihre ganz eigenen Anforderungen stellt. So müssen Förderanlagen für Lebensmittel oder Medikamente andere Voraussetzungen erfüllen als solche, die für den Transport von Kleinteilen für Kugelschreiber oder große Industriemaschinen zum Einsatz kommen. Eine besondere Herausforderung stellt dabei immer die Verarbeitung bzw. Beförderung gefrorener Güter dar, weil die Einhaltung von Kühlketten bei temperaturempfindlichen Produkten nicht verhandelbar ist.

Der Unterschied von Produktionsplanung und Fabrikplanung – einfach erklärt

Um die Planungsaktivitäten innerhalb der Fabrik zu unterscheiden, ist eine Differenzierung zwischen Produktionsplanung und Fabrikplanung sehr hilfreich. Denn ein gemeinsames Verständnis für beide Begriffe räumt meistens schon vor der Kommunikation Unklarheiten auf. Die Definition orientiert sich hier an den zeitlichen Zielen. Während im Fabrikbetrieb Produktionsplanungen und die Steuerung der Abläufe tagesaktuell beziehungsweise auch kurz- und mittelfristig ist, konzentriert sich die Fabrikplanung ausschließlich auf mittel- und langfristige Ziele und Umsetzungen.

Wodurch unterscheidet sich die Fördertechnik von der reinen Lagerlogistik?

Gerade im Bereich der Industrie 4.0 und im Online-Handel ist die Lagerlogistik durch just-in-time-Lieferung und zentrale Großlager in den letzten Jahren völlig revolutioniert worden. Bei dieser Art der Logistik steht die Verwahrung und Verwaltung von Gütern im Vordergrund. Ausgeklügelte Lager- und Regalsysteme ermöglichen dann den präzisen und schnellen Zugriff auf die jeweiligen Güter, die für die Weiterverarbeitung, den Versand oder andere Zwecke benötigt werden. Die Förderanlage stellt sozusagen die Brücke dar, über die Intralogistik und Produktion bzw. externe Logistik miteinander verbunden sind. Die Fördersysteme stellen den Kern der Intralogistik für mobile Verteilung und Zuordnung dar. Eine enge Abstimmung zwischen Lagerlogistik und Fördertechnik ist daher zwingend erforderlich. Fast jedes Unternehmen benötigt hierfür eine eigene, individuell zugeschnittene Lösung.

Warum ist die Intralogistik heute so wichtig?

Als Intralogistik bezeichnet man sämtliche Elemente der Lager- und Fördertechnik, die sich innerhalb des Unternehmens bzw. der Produktions- und Lagerstätten befinden. Ihre Anbindung an die externe Logistik (also den Weitertransport per LKW oder mit anderen Transportmitteln) muss Hand in Hand mit der betrieblichen Gesamtplanung gehen, damit Materialfluss und Produktionsoutput stets reibungslos harmonieren. Dabei ist es zunächst unerheblich, ob ein Unternehmen die Produkte selbst herstellt oder sie lediglich versendet. Logistik-Riesen wie Online-Warenhäuser können die Vielzahl an Produkten und Kunden nur durch eine perfekt funktionierende Intralogistik miteinander verbinden. Ohne moderne Förderanlagen wäre der Erfolg von Unternehmen wie Amazon undenkbar. Im kleineren Maßstab lässt sich dies selbstverständlich auch auf kleinere und mittlere Firmen anwenden, die bislang in der Logistik zu viel Zeit und Geld aufwenden, um konkurrenzfähig zu bleiben.

Die Optimierung der Intralogistik durch moderne Fördersysteme wirkt sich unter anderem auf folgende Aspekte positiv aus:

- bessere Nutzung verfügbarer Flächen durch den Einsatz moderner Fördertechnik

- Individualisierung von Bestellungen oder Produktionsabläufen ohne Zeitverlust

- generelle Zeitersparnis durch höheren Durchsatz, Reduzierung von Standzeiten und raschere Abläufe

- größere Flexibilität in der Logistik bei unternehmensspezifischen Anforderungen

- Steigerung der Effizienz und Wirtschaftlichkeit durch Erhöhung des Automatisierungsgrades von Förderanlagen

» Software zur Planung moderner Fördersysteme für eine optimale Intralogistik

Welche Technologien und Maschinen kommen für moderne Fördersysteme zum Einsatz?

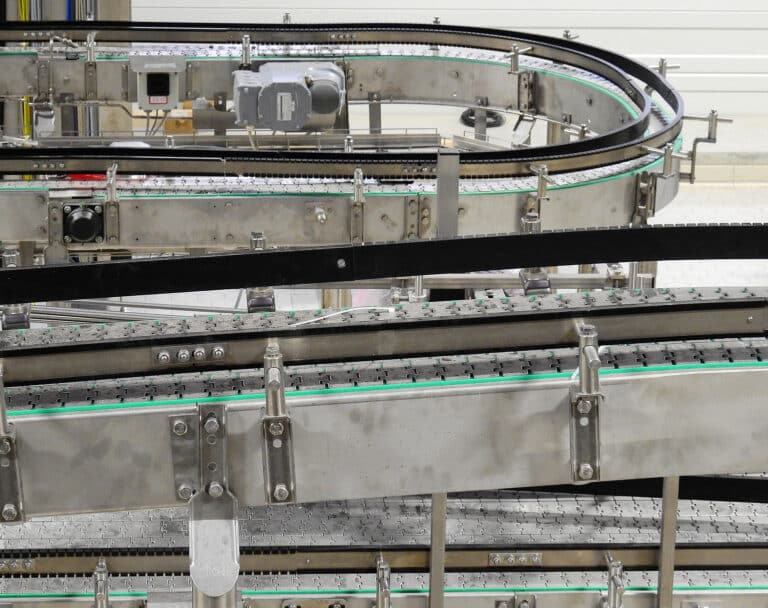

Angefangen hat bei der Fördertechnik im industriellen Maßstab sicherlich alles mit dem berühmten Fließband. Auch heute spielt dieses in verschiedenen Abstufungen und Varianten vielerorts nach wie vor eine große Rolle in der Intralogistik. Die Automatisierung hat jedoch viele weitere technologische Möglichkeiten geschaffen, die sich für die Anwendung in unterschiedlichen Bereichen eignen. Heute wird bei der Fördertechnik zwischen drei Varianten unterschieden:

- manuelle Systeme

- halbautomatische Systeme

- vollautomatische Systeme

Müssen Güter nur zeitweise verschoben werden und lässt sich der Zeitpunkt für den Warenabruf nicht regelmäßig bestimmen, sind manuelle Systeme oft am zweckmäßigsten. Dabei werden die Güter beispielsweise auf Förderbändern oder Rollenbahnen direkt an den Arbeitsplatz der mit dem Ablauf befassten Mitarbeiter befördert. Die manuelle Kommissionierung wird dadurch erheblich erleichtert. Benötigt ein Mitarbeiter beispielsweise verschiedene Teile für die Endfertigung eines Produkts, laufen über solche Förderanlagen die jeweiligen Einzelteile nach Bedarf vom Lager direkt zum Mitarbeiter, der diese umgehend verarbeitet. Insbesondere Rollenbahnen haben sich für derartige Arbeiten als sehr effektive Fördersysteme erwiesen. Es gibt sie in verschiedenen Varianten für unterschiedliche Gewichtsanforderungen.

Beispiele für manuelle Rollensysteme:

- Scheren-Rollenbahn (ideal für mobile Anwendungen, z. B. Verladung in Fahrzeuge)

- kleine Rollenbahnen für leichte und kleine Teile

- Leicht-Rollenbahnen für Transportlogistik (z. B. Paketlieferungen), für Güter mit einem Gewicht von bis zu 50 kg

- Schwerlast-Rollenbahnen für die Beförderung von schweren Gütern (z. B. Container im Flugverkehr)

Solche manuellen Systeme haben eine lange Tradition und sind aufgrund ihrer kostengünstigen Verwendung in vielen Bereichen noch immer gängiger Standard.

Webinar zur 3D-Planung von Fördersystemen

CAD Schroer veranstaltet regelmäßig Webinare. Melden Sie sich noch heute zum nächsten Webinar an und profitieren Sie von den informativen Inhalten. Natürlich bekommen alle angemeldeten Teilnehmer den Link zur Webinar-Aufzeichnung zugeschickt.

Die Zukunft gehört halb- und vollautomatischen Fördersystemen

Immer häufiger weichen manuelle Systeme in der Förderlogistik den neuen halb- oder vollautomatischen Lösungen. Sie ermöglichen eine sehr individuelle Anpassung auf die Anforderungen des jeweiligen Unternehmens bzw. der zu transportierenden Güter. Faktoren wie Gewicht, örtliche Gegebenheiten (z. B. Bodenbeschaffenheit des Lagers oder der Produktionseinrichtung) sowie ungewöhnliche Maße von sperrigen Gütern können bei der Planung von halbautomatischen und vollautomatischen Systemen zur Fördertechnik berücksichtigt werden. Die höheren Investitionskosten amortisieren sich meist durch die erhebliche Steigerung der Produktivität und Zeitersparnis der gesamten Intralogistik. Nebenbei sind höhere Qualitäts- und Sicherheitsstandards implementierbar.

Beispiele für automatisierbare Förderanlagen:

- Hebebühnen

- Sortieranlagen

- Verladesysteme

- fahrerlose (autonome) Transportsysteme

Die Kombination von Intralogistik mit Industrierobotern ist ein weiterer Punkt, der für die Automatisierung spricht. So lassen sich beispielsweise in der Automobilindustrie nur dank punktgenauer Positionierung von Karosserien, Werkstücken und Montageteilen die Produktionsabläufe reibungslos automatisieren. Menschliche Mitarbeiter profitieren von einer deutlich höheren Ergonomie am Arbeitsplatz, während die Unternehmen von der gleichmäßigen Qualität und der maximalen Raumausnutzung durch effiziente Transport- und Arbeitsabläufe profitieren. Gerade in der Automobilindustrie kommen solche Systeme schon lange zum Einsatz und haben sich dort bewährt. Immer häufiger verwenden Firmen auch fahrerlose Transportsysteme und Hubanlagen, die verschiedene Teilprodukte wie Motoren vom Lager direkt zum Einbauort in der Fertigungsstraße transportieren, ohne dass Gabelstapler benötigt werden.

Auch das körperlich anstrengende Anheben von schweren Teilen gehört durch halbautomatische Assistenzsysteme in Förderanlagen der Vergangenheit an. Mussten viele Tätigkeiten früher über Kopf erledigt werden, können moderne Fördersysteme heute ganze Karosserien anheben und in eine ergonomisch sinnvolle Position drehen. Ähnliche Beispiele gibt es auch aus anderen Industriezweigen. Was beim Automobil anwendbar ist, lässt sich durch Anpassung der Parameter auch in der Luftfahrt- oder der Schwerindustrie (z. B. im Schiffsbau) nutzen. Die benötigten Anlagen erfordern eine sorgfältige Ausgangsplanung und häufig relativ hohe Anfangsinvestitionen, rechnen sich aber später durch hohe Stückzahlen bzw. entscheidende Zeitersparnis.

In der Förderlogistik finden sich außerdem bestimmte Technologien in verschiedenen Ausführungen. So ist in Logistikzentren der Einsatz von Regalbediengeräten zur vertikalen Warenentnahme bzw. zur Bestückung von Hochregalen nahezu überall üblich. Diese Geräte bewegen sich in einem Schienensystem in den jeweiligen Bewegungsachsen. Die besondere Herausforderung für diese Technologie liegt in der genau abgestimmten Beschleunigung und Abbremsung bei hoher Gewichtsbelastung, wobei möglichst geringe Zugriffszeiten mit der Transportsicherheit in Einklang zu bringen sind. Hand in Hand mit den Regalbediengeräten arbeiten häufig Shuttle-Fördersysteme, bei denen der horizontale Weitertransport im Lager realisiert wird. Sie eignen sich für Güter mit geringerem Gewicht. Unverzichtbar sind in den meisten Logistikbereichen außerdem die klassischen Flurförderzeuge wie Gabelstapler, Hubwagen und ähnliche Hilfsmittel, um Güter flexibel zu befördern.

Umsatz der drei größten Hersteller für Flurförderfahrzeuge weltweit (2021):

- Toyota: 15,9 Mrd. US-Dollar

- Kion Group: 7,4 Mrd. US-Dollar

- Jungheinrich: 5,5 Mrd. US-Dollar

Damit befinden sich unter den Top 3 gleich zwei in Deutschland ansässige Hersteller, die dem japanischen Weltmarktführer dicht auf den Fersen sind.

[Quelle: Statista]

Fördersysteme, die „on demand“ arbeiten

Die Fördertechnik unterscheidet zwischen sogenannten Stetig- und Unstetigfördersystemen. In Unternehmen, bei denen es auf einen hohen Durchsatz und einen ununterbrochenen Nachschub bei der Förderung von Gütern ankommt, sind Stetigförderer zu finden. Dazu zählt beispielsweise das klassische Förderband. Weitere Beispiele für Stetigförderer sind Gebläse-Förderanlagen, Schwingförderanlagen oder Schneckenförderanlagen. Im Gegensatz dazu liefert ein Unstetigförderer die Güter nur unregelmäßig auf Abruf, also quasi „on demand“.

In vielen mittelständischen Unternehmen, in denen es noch keine automatisierten Förderanlagen gibt, kommen Unstetigförderer in unterschiedlicher Form zum Einsatz. Dazu zählen die klassischen Logistikhilfen wie Gabelstapler und Hubwagen, aber auch Kräne oder Aufzugsysteme. In der Praxis erweist sich eine Kombination aus manuellen und automatisierten Fördersystemen oft als zweckmäßig. Im Ergebnis nutzen solche Unternehmen teilautomatisierte Anlagen für ihre Intralogistik. Der Vorteil dieses Ansatzes liegt in der hohen Individualisierbarkeit von Maschinen und Technologien, um die spezifischen Anforderungen an Durchsatz und Verteilungsparameter exakt abzubilden.

Wie entwickelt sich der Markt für Fördertechnik?

Innovationen sorgen insbesondere in den letzten Jahrzehnten immer wieder für einen kontinuierlichen Wandel bei der Entwicklung und dem Einsatz von Fördersystemen. Die Förderlogistik gewinnt gesamtwirtschaftlich immer mehr an Bedeutung, was sicherlich auch dem Zuwachs beim Online-Handel und den entsprechenden Logistikanforderungen zu verdanken ist. Im Zeitraum zwischen 2011 und 2020 stiegen die Gesamtumsätze bei Fördertechnik regelmäßig um ca. 2,5 Prozent jährlich. Damit übersteigen sie die Zuwächse beim allgemeinen Maschinenbau erheblich; dort ist im gleichen Zeitraum nur ein Umsatzplus von 0,3 Prozent jährlich zu verzeichnen [Quelle: Quest Trend Magazin]. Beim Auslandsumsatz erzielt die Fördertechnologie im Vergleich zum Maschinenbau vierfach höhere Werte. Das Wachstum beim Inlandsumsatz ist sogar um mehr als das 12-fache höher, zumal der Maschinenbau hier zwischen 2011 und 2020 sogar ein negatives Wachstum von -0,2 % aufweist.

Wie sieht die Zukunft der Fördertechnik aus?

Das Schlagwort der Industrie 4.0 ist in aller Munde. Die sogenannte vierte industrielle Revolution soll den nächsten logischen Schritt zur intelligenten Vernetzung von Maschinen in Produktion und Logistik darstellen, die mithilfe der modernen IT-Technologie und Kommunikationsmöglichkeiten umgesetzt wird. Die direkte Vernetzung von Menschen, Maschinen und Produkten steht dabei im Mittelpunkt. Es liegt auf der Hand, dass damit auch die Schaffung einer Intralogistik 4.0 notwendig wird, die den Anforderungen der Unternehmen gerecht wird. Die Digitalisierung und Automatisierung von Logistikprozessen ist essenziell für die erfolgreiche Umsetzung. Tatsächlich gehen Experten davon aus, dass die Zukunft der Fördertechnik nur gemeinsam mit Industrie 4.0 gedacht werden kann.

Außerdem werden nicht nur bestehende Abläufe und Verfahren verbessert, sondern auch neue Chancen eröffnet, um innovative Geschäftsmodelle zu generieren. Fahrerlose Transportsysteme, automatisierte Kommissionierung sowie die komplexe Interaktion zwischen Mensch und Maschine (z. B. durch Augmented Reality) sind nur einige der Dinge, die sich auf die Konzeption moderner Förderanlagen auswirken werden. Besonders interessant für kleinere Unternehmen und Startups ist in diesem Zusammenhang auch das Konzept der mietbaren Fördersysteme. Somit können die Unternehmen hohe Anfangsinvestitionen in überdimensionierte Anlagen umgehen und bedarfsgerecht wirtschaften. Es gibt derzeit zwar noch nicht viele Angebote in dieser Richtung, allerdings dürfte auch das nur eine Frage der Zeit sein.

Die Virtual und Augmented Reality (VR und AR) sind zukunftsweisende Technologien, die unsere Realität um zusätzliche Blickwinkel erweitern. CAD Schroer entwickelt industriereife AR Apps und VR Apps sowie individualisierte Software-Lösungen, die für die Konzeption moderner Förderanlagen produktiv genutzt werden können.

Autonome Systeme in Logistik und Produktion

Viele Systeme werden in Zukunft autonom operieren können. Gerade in der Intralogistik ergeben sich hierfür schon heute viele Ansätze, die durchaus realistisch umsetzbar sind. Während beispielsweise der Einsatz autonomer Fahrzeuge für den Transport von Gütern auf der Straße extrem komplex ist, lassen sich Flurförderfahrzeuge wie Gabelstapler und andere Transporter im Rahmen autonomer Fördertechnik schon heute intern bestens nutzen. In einer kontrollierten Umgebung wie einem Lager sind klar definierte Fahrwege einfacher zu realisieren. Außerdem gibt es keine (oder zumindest nur wenige) unberechenbare Umwelteinflüsse, die das autonome Fahren wie etwa im öffentlichen Straßenverkehr problematisch machen. Der Einsatz von Sensoren an Fahrzeugen, Regalen, Gebäudeteilen etc. ist ein Schlüssel für die erfolgreiche Automatisierung von Förderanlagen, um Gefahren rechtzeitig zu erkennen und zu vermeiden. Selbst wenn im Einzelfall noch keine vollständige Autonomie der Fördertechnologie erreicht wird, sind auch halbautomatische Lösungen oft ein sinnvoller Beitrag zur Verbesserung der Abläufe im Betrieb.

Fabriken jeder Größe performant planen: Die Software M4 PLANT bietet vielseitige und anpassbare Kataloge für die Fabrikplanung. So können zum Beispiel sehr schnell Förderer oder Regalsysteme ausgewählt und eingeplant werden.

Schon heute können insbesondere stumpfsinnige und einfache Tätigkeiten von Maschinen ermüdungsfrei und in reproduzierbarer Qualität durchgeführt werden, während Menschen sich mit komplexeren und interessanteren Arbeiten befassen. Personal lässt sich somit wesentlich effizienter einsetzen. Modulare Lösungen sind ein weiterer Ansatz, mit dem sich Fördersysteme auf die unterschiedlichsten Anforderungen anpassen lassen. In Zukunft werden Fördertechnologien in vielen Bereichen noch sichtbarer und selbstverständlicher werden.

Gute Fördertechnik erfordert stets eine gute Planung

Vorteile einer guten Planung:

- exakte Bedarfsermittlung

- passende Dimensionierung (weder zu groß noch zu klein)

- individuelle Anpassbarkeit

- kosteneffiziente Testphasen

- schnellerer und effizienterer Aufbau der Infrastruktur

- gezielter Einsatz zur Maximierung des Nutzens

Wie läuft die Planung von Fördersystemen optimal?

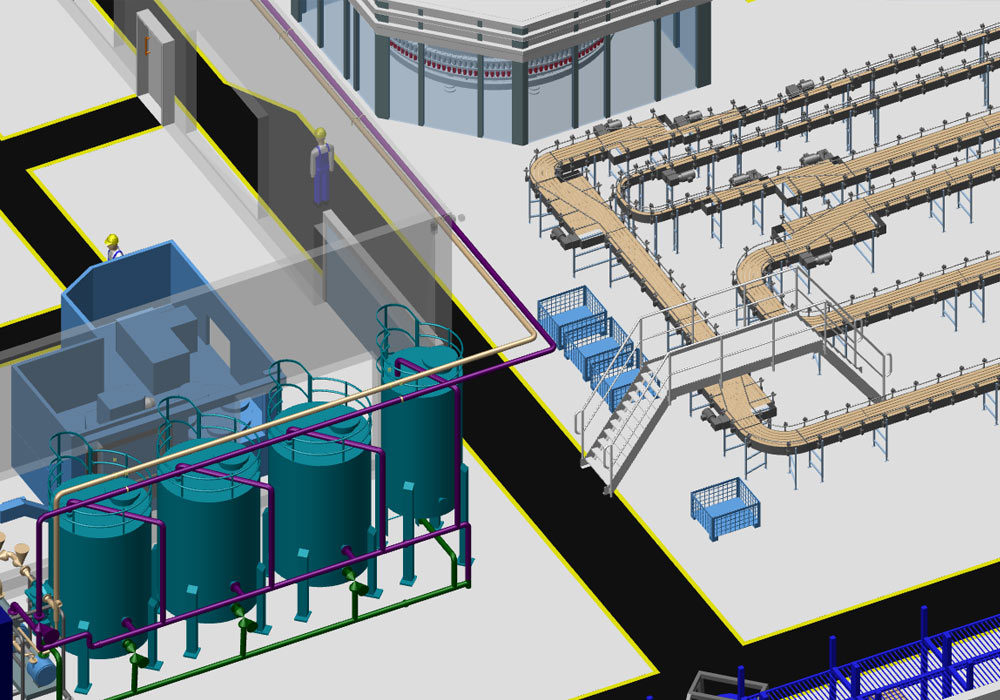

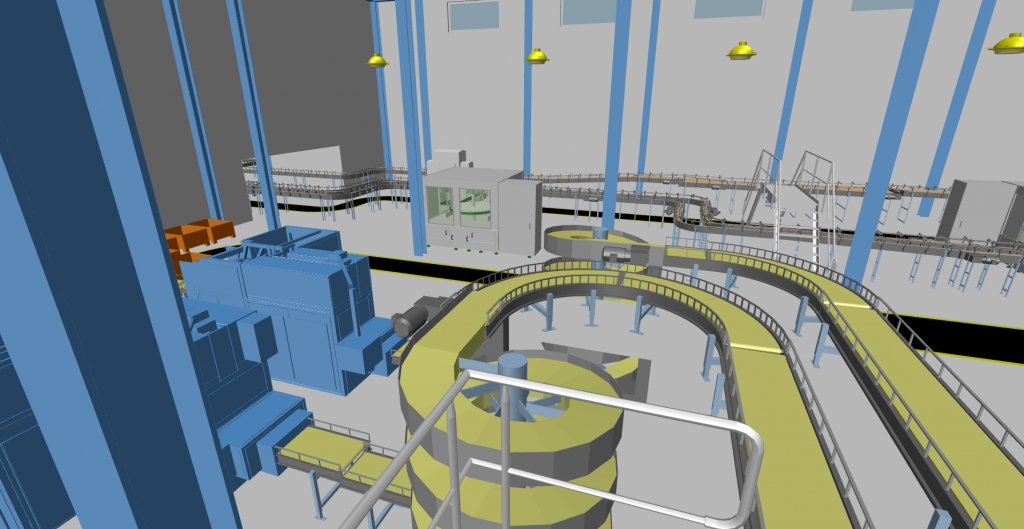

Unternehmen, die in Fördertechnik investieren, möchten die Anlagen so schnell wie möglich in Betrieb nehmen. Es besteht also immer ein gewisser Zeitdruck für die Planer, die alle Vorgaben umsetzen sollen. Speziell bei der Planung ist der Einsatz von 3D Computermodellen hilfreich. So lassen sich komplexe Förderanlagen oder gar umfangreiche Maschinenaufstellungen genauestens planen.

Aus dem Bereich der Fertigung mit Industrierobotern ist dies bekannt und gilt für die Planung von Förderanlagen unabhängig von ihrem Automatisierungsgrad ebenso. Es beginnt beispielsweise mit der perfekten Raumausnutzung, denn insbesondere in der Logistik zählt jeder Quadratzentimeter. Der reale Platzbedarf wird ohne 3D-Planung oft nicht korrekt eingeschätzt, denn neben der reinen Aufstellfläche für die Geräte und Maschinen kommen Schwenk- und Arbeitsbereiche hinzu, durch die es beispielsweise zu Kollisionen kommen kann. Überall, wo Menschen gemeinsam mit den Anlagen tätig sind, fällt der Arbeitssicherheit ein besonders großer Anteil bei der Planung zu. Planungsfehler lassen sich im Nachhinein nur mit erheblichem Aufwand korrigieren. Daher empfehlen Fachleute die kompetente Fachplanung mithilfe von computergestützten CAD-Modellen.

Geschwindigkeit und Qualität sollte die Planung von Fördersystemen bestimmen.

Die Kombination von 2D und 3D Planungslösungen ist der ideale Weg, um rasch zu qualitativ hochwertigen Ergebnissen zu gelangen. Die Planung beginnt mit der Erfassung der Wünsche und Anforderungen des Unternehmens sowie einer eingehenden Fachberatung zu den Möglichkeiten und Herausforderungen der individuellen Lösung. Selbstverständlich muss auch das Budget berücksichtigt werden, denn selbst die beste Förderanlage muss sich betriebswirtschaftlich rechnen. Das Machbare mit dem Gewünschten und Bezahlbaren zu verbinden, ist eine weitere Aufgabe der professionellen Planung, wobei sich insbesondere durch die Nutzung von 3D-Modellen oft verschiedene Optionen darstellen lassen, von denen mindestens eine schließlich den besten Kompromiss darstellt.

Dabei spielt auch die Zukunftsfähigkeit eine Rolle. Möchte ein Unternehmen etwa in den kommenden Jahren absehbar die Produktion umstellen, sollte die Förderanlage natürlich auch dann noch in der Lage sein, die benötigte Leistung zu liefern. Geänderte Abmessungen von Produkten oder Änderungen in der Form können sich auf den Alltagsbetrieb bei der Fördertechnik stark auswirken. Auch hierfür sind Planungen mit Computerunterstützung hilfreich, um die jeweiligen Parameter individuell anzupassen und vorab zu testen. Eine möglichst stufenlose Skalierbarkeit der Anlage trägt zusätzlich zur Zukunftssicherheit bei, so dass bei Bedarf auch eine Erweiterung oder Reduzierung der Kapazitäten möglich ist, wenn die Auftragslage es kurzfristig erfordern sollte.

Fazit: Die Logistik ist nur so gut wie die Fördertechnik

Die Leistungsfähigkeit moderner Logistik hängt direkt mit der verwendeten Fördertechnologie zusammen. Transportsysteme spielen eine zentrale Rolle bei der Verteilung von Material im Unternehmen, sei es für die Produktion oder Distribution. Lagerhaltung, Produktion und Versand erfordern individuelle Lösungen, die dank moderner Technologien in Form maßgeschneiderter Fördersysteme umgesetzt werden können. Die Chancen und Herausforderungen der Industrie 4.0 werden sich mit ihren Anforderungen an Automatisierungslösungen immer stärker auch auf die Intralogistik auswirken.

FAQ – Fördertechnik

Fördertechnik ist eine Teildisziplin des Maschinenbaus. Die Grundaufgabe der Fördertechnik besteht in der mechanischen Beförderung von Materialien. Dazu zählen sowohl Systeme für die Beförderung von Massengütern als auch von größerem Stückgut, Arbeitsgegenständen oder Personen über begrenzte Entfernungen hinweg. Eine Software zur Planung moderner Fördersysteme ist M4 PLANT.

Die einzelnen Arten der Fördertechnik unterscheiden sich nach Anwendungsbereich und Material. Dazu werden unter anderem Förderbänder, Kettenförderer, Schraubenförderer und Förderpumpen verwendet. Es gibt beispielsweise Förderbänder für Schüttgüter, Kettenförderer für schwere Lasten, Schraubenförderer für pulverförmige Materialien und Förderpumpen für Flüssigkeiten. Umfangreiche Kataloge und Autorouting erleichtern die Planung von Fördersystemen.

Fördertechnik wird in vielen Branchen eingesetzt. Dazu gehören Herstellung, Bergbau, Landwirtschaft oder Logistik. Hier wird Fördertechnik verwendet, um Materialien von einem Ort zum anderen zu transportieren, den Produktionsprozess zu optimieren und die Effizienz zu steigern.

Fördertechnik ermöglicht den schnellen und effizienten Transport von Materialien von einem Ort zum anderen. Sie kann dazu beitragen, Produktionsprozesse zu automatisieren und Arbeitsabläufe zu rationalisieren. Darüber hinaus trägt die Fördertechnik dazu bei, die Arbeitsbedingungen der Arbeiter zu verbessern, indem sie die Belastung durch manuelles Heben und Tragen reduziert.