Verfahrenstechnik – Grundlage der gesamten Prozessindustrie

Eine umfassende Übersicht über die Verfahrenstechnik, die für die Transformation von Rohstoffen zu den vielseitigen Produkten sorgt.

Definition – Was versteht man unter Verfahrenstechnik?

Die Herstellung von Lebensmitteln, Medikamenten, chemischen Produkten und vielen anderen Werkstoffen wäre ohne moderne Verfahrenstechnik nicht in dem Umfang möglich, wie sie heutzutage benötigt wird. Es handelt sich dabei um die wirtschaftlich sinnvolle Veränderung von Rohstoffen durch technische Prozesse, um ein neues Produkt zu erschaffen. Art und Zusammensetzung unterschiedlicher Ausgangsstoffe werden derart verändert, dass sie anschließend andere Eigenschaften aufweisen als vorher. Da diese stofflichen Veränderungen auf naturwissenschaftlichen Grundlagen beruhen, bezeichnen Experten die Verfahrenstechnik häufig auch als Brücke zwischen Produktion und Naturwissenschaft.

Anwendungsbereiche – Wo kommt Verfahrenstechnik zum Einsatz?

Zu den wichtigsten Einsatzgebieten zählen einige der bedeutendsten Branchen moderner Fertigungsindustrie:

- Lebensmittelindustrie

- Chemieindustrie

- Pharmaindustrie

- Papierindustrie

- Textilindustrie

- Baustoffindustrie

- Abfallwirtschaft

- Metallverarbeitung

Überblick über die Entwicklung der Verfahrenstechnik

Messen werden immer wettbewerbsintensiver und für die Aussteller ist es unerlässlich, sich von ihrer Konkurrenz abzuheben. Eine besondere Idee für einen Messestand ist die Nutzung der XR-Technologien, die zahlreiche Möglichkeiten mit sich bringen, die Besucher anzulocken und zu begeistern. XR ist ein innovativer Weg des Erlebens und bietet viele Möglichkeiten die Produkte auf eine ganz innovative Weise zu präsentieren. Diese Technologien werden noch nicht durchgehend verwendet und sind daher perfekt dafür geeignet, sich von der Konkurrenz abzuheben. Denn innovative Technologien führen zu mehr Aufmerksamkeit und damit auch zu mehr Besuchern sowie Leads.

Historischer Rückblick auf die moderne Verfahrenstechnik

Streng genommen ist die Verfahrenstechnik fast so alt wie die Menschheit. Schon die Nutzung des Feuers ist im Prinzip nichts anderes als die Umwandlung natürlich vorkommender Stoffe, die einen gewünschten Prozess in Gang bringt. Neben der Zubereitung von Speisen kamen die Frühmenschen schnell auf die Idee, Tongefäße durch das Brennverfahren haltbarer zu machen. Noch heute finden Archäologen Keramikgefäße (oder zumindest Teile davon), die in der Frühzeit gefertigt wurden.

Rufen Sie uns einfach an ( +49 2841 91840 )

oder nutzen Sie unser Kontaktformular

Die Bedeutung des Feuers in der Verfahrenstechnik

Im nächsten Schritt nutzten die Menschen erstmals Feuer, um durch Hitzeeinwirkung reine Metalle aus Erzen zu extrahieren. Ab etwa 6000 vor Christus entstanden die ersten qualitativ hochwertigen Waffen und Gebrauchsgüter aus Metall, was den Beginn der Bronzezeit markiert. Doch auch Lebensmittel wurden mithilfe früher Verfahren stofflich verändert. So entdeckte man etwa zur gleichen Zeit in Babylonien, dass sich mithilfe von Gärungsprozessen alkoholische Getränke herstellen lassen. Auch die Herstellung von Käse zählt zu den Prozessen zur Stoffumwandlung. Gärung und Fermentieren gingen dabei oft Hand in Hand. Bei der Fermentation werden Stoffe veredelt. Dies gelingt durch die Zugabe von Mikroorganismen oder Zellen tierischer Herkunft. Nicht zuletzt sind auch das Filtrieren von Stoffen oder das Verdampfen von Wasser, um Salz zu gewinnen, Varianten der Verfahrenstechnik. Von hier aus war es nicht mehr weit zur Entdeckung der Destillation, um beispielsweise den Alkoholgehalt von Getränken zu erhöhen. Durch die Nutzung von Wasserkraft und Windkraft gelang es in Mühlen schließlich, die Verarbeitung von Korn zu Mehl und in der Folge zum Endprodukt Brot erheblich zu vereinfachen.

Fortschritt durch industrielle Fertigung

In den folgenden zwei Jahrhunderten entstanden viele neue Industrien, die durch die Mechanisierung der Arbeit völlig neue Produkte auf den Markt bringen konnten. So ermöglichte die industrielle Fertigung von Stahl und anderen Metallen den Bau von Eisenbahnen oder gigantischen Schiffsantrieben. Durch die Verkürzung von Transportzeiten und die größere Unabhängigkeit von Wind und Wetter konnten mehr Waren in kürzerer Zeit eine größere Zahl von Konsumenten erreichen. Außerdem brachte die Nutzung der Elektrizität neue Möglichkeiten für Logistik und Prozessabwicklung. Generatoren zur Stromerzeugung produzierten schließlich rund um die Uhr Licht und mechanische Energie für den Antrieb von Maschinen und Geräten, um die Dampfmaschine zu ergänzen und letztendlich zu ersetzen.

Verbesserung der Versorgung sozial schwächerer Bevölkerungsgruppen

Bereits ab 1785 revolutionierten mechanische Webstühle die Textilproduktion. Große Anlagen, in denen Gewebe schneller, billiger und in gleichmäßiger Qualität verarbeitet werden konnten, machten die industrielle Produktion von Ausgangsstoffen für die Textilhersteller sehr rentabel. Durch sinkende Preise gelang es auch hier, die Versorgung von weniger wohlhabenden Gesellschaftsschichten mit günstiger Kleidung zu verbessern. Fertigungsstraßen und Fließbänder wurden in industriellen Maßstäben schon Ende des 19. Jahrhunderts eingeführt. Den Durchbruch hatte die Fließbandproduktion jedoch im 20. Jahrhundert in der Automobilindustrie, als Henry Ford seine Modelle nicht mehr in aufwändiger Einzelanfertigung produzieren ließ und somit die Massenmobilität beförderte. Fließbänder erwiesen sich in vielen Industriezweigen als perfekte Lösung für einen optimierten Materialfluss zur Steigerung der Produktion. Bei der Planung verfahrenstechnischer Anlagen spielen diese Erfindungen nach wie vor eine große Rolle.

Meilensteine der Verfahrenstechnik

Eine der wichtigsten Innovationen, die mit dem Erfolg des Automobils eng verknüpft ist, war sicherlich die industrielle Verarbeitung von Erdöl. Durch die Umwandlung dieses Rohstoffs in seine unterschiedlichen Fraktionen aus Kohlenwasserstoffen wurden nicht nur hochwertige Schmierstoffe gewonnen, sondern auch Brennstoffe wie Benzin oder Diesel. Das standardisierte Lampenöl verdrängte das teure Walfischöl und machte die große Walfang-Industrie schnell überflüssig. Effizientere Verbrennungsmotoren schlossen die Lücke zwischen Elektroantrieben und großen Dampfmaschinen, die letztlich auch bei der Eisenbahn und im Schiffsbau effizienteren Antrieben weichen mussten. Doch auch in der chemischen und medizinischen Forschung ist der Bereich der Erdölverarbeitung bislang unverzichtbar. Die Produktion von Kunstdünger hat maßgeblich dazu beigetragen, dass die Nahrungsmittelproduktion mit der stetig wachsenden Bevölkerungszahl Schritt halten konnte – zumindest in den Industrieländern. Die Möglichkeiten der organischen Chemie für die Entwicklung von Medikamenten oder zur Herstellung von Kunststoffen sind ohne moderne Anlagen zur Verfahrenstechnik nicht denkbar.

Technische Grundlagen der Verfahrenstechnik

Der Unterschied von Maschinen und Apparaten

Aufgrund der Vielzahl von Anwendungsbereichen sind die Grundverfahren in verschiedenen Hauptgruppen organisiert, die sich an den jeweiligen naturwissenschaftlichen Gesetzmäßigkeiten orientieren. Das bedeutet, dass sich jedem Prozess physikalische, chemische oder biologische Verfahren zuordnen lassen. Üblich ist beispielsweise die Einteilung physikalischer Verfahren in mechanische, thermische oder elektrische bzw. elektromagnetische Bereiche. Außerdem wird zwischen Maschinen und Apparaten unterschieden, in denen die jeweilige Stoffumwandlung stattfindet. Während Maschinen prinzipiell bewegte und angetriebene Teile enthalten, erfolgen in Apparaten chemische, biologische oder energetische Prozesse ohne Einbeziehung angetriebener Teile.

Beispiele für Grundverfahren:

Reaktion – chemische oder biologische Verfahren

Vereinigung – physikalisch-mechanische Verfahren

Trennung – physikalisch-thermische oder mechanische Verfahren

Teilung – physikalisch-mechanische Verfahren

Wärmeübertragung – physikalisch-thermische Verfahren

Lagerung, Fördern etc. – physikalisch-mechanische oder elektromagnetische Verfahren

Heutzutage werden mechanische und thermische Verfahren immer öfter in Bereichen für Feststoffe und Fluide klassifiziert. Entsprechend erfolgt die Klassifikation chemischer und biologischer Grundverfahren nach der Art der angewandten Reaktion. Überschneidungen zwischen chemischen/biologischen und physikalischen Verfahren sind dabei üblich.

Chemische Prozesse und Verfahren

In der chemischen Verfahrenstechnik erfolgt die Stoffumwandlung durch chemische Reaktionen, wobei Stoffe entweder miteinander verbunden oder in ihre Bestandteile aufgespalten werden. Der Unterschied zum Laborexperiment liegt in der technischen Umsetzung chemischer Grundlagen für die benötigte Anwendung im größeren Maßstab. Für eine derartige Anlage müssen die einzelnen Komponenten entsprechend konzipiert sein. Dies können beispielsweise große Rührwerke sein, in denen die verschiedenen Stoffe miteinander gemischt werden, bis die gewünschte Reaktion eintritt und die Umwandlung in den neuen Stoff erfolgt. Für eine Fertigung im industriellen Maßstab sind sogenannte Rührkessel-Kaskaden üblich. Hierfür sind mehrere Kessel hintereinander geschaltet, damit der Nachschub ständig sichergestellt ist.

Zu beachten ist bei chemischen Verfahren die Möglichkeit exothermer oder endothermer Reaktionen, also die Freisetzung oder der Verbrauch von Wärmeenergie. Je nachdem, welcher gewünschte oder unerwünschte Effekt eintritt, muss der Verfahrenstechniker eine entsprechende Kühlung oder Heizung einplanen. Dies ist auch erforderlich, um benötigte Temperaturen zu erreichen, bei denen die chemische Reaktion überhaupt erst einsetzt. Fachleute sprechen auch von Aktivierungsenergie. Reaktionsgeschwindigkeit und Konzentration der Stoffe sind weitere Faktoren, die zu beachten sind und einen großen Einfluss auf die Größe der genutzten Reaktoren haben. Wichtig ist auch, unerwünschte Reaktionen einzuplanen, die aufgrund von bestimmten Mengenverhältnissen oder Temperatur- und Druckverhältnissen auftreten können.

Thermodynamik und Energiebilanz

Bei der Ingenieurplanung einer verfahrenstechnischen Anlage ist die sogenannte Energiebilanz unverzichtbar. Ohne sie wäre es nahezu unmöglich, Vorausberechnungen anzustellen und die Konsistenz des Projekts an sich zu prüfen. Diese Faktoren sind bereits bei der Planung und Entscheidungsfindung wichtig, um verschiedene Verfahrensvarianten zu beurteilen. Von der ersten Definition über die Optimierungsphase bis hin zur endgültigen Inbetriebnahme sind begleitende Bilanzen zu empfehlen. Moderne Planungssoftware hilft dabei, die Thermodynamik und Energiebilanz der Anlage abhängig vom Planungsstadium auf den neuesten Stand zu bringen. Auch komplette Verfahrenssimulationen sind mittlerweile üblich, bevor die Anlage tatsächlich entsteht.

Materialfluss und Massenbilanzierung

Zusammen mit der thermodynamischen Energiebilanz wird meist auch die Massenbilanz erstellt. Sie ist besonders wichtig, um die Dimensionierung der Anlage festzulegen. Eine zu kleine Anlage kann die Anforderungen im Betrieb später nicht erfüllen, während eine zu groß konzipierte Anlage mehr Energie verbraucht als nötig. Außerdem sind ungenutzte Kapazitäten grundsätzlich ein Problem, das es zu vermeiden gilt. Das gilt für Lagerraum ebenso wie für Produktionsanlagen. Daher ist auch ein konstanter Materialfluss sicherzustellen, der möglichst punktgenau kalkuliert wird, um die Produktion auf dem gewünschten Niveau zu halten. Es sollte also weder zu viel noch zu wenig Material nachkommen, weil das die fortlaufende Produktion sowohl in die eine als auch in die andere Richtung beeinträchtigen kann. Bei einigen Verfahren kommt erschwerend hinzu, dass eine Unterbrechung der Produktion nicht möglich oder zumindest sehr kosten- und arbeitsintensiv wäre. So lassen sich viele metallverarbeitende Anlagen (z. B. Stahlwerke) nicht einfach ausschalten, ohne dabei irreparable Schäden an den Produktionsanlagen zu verursachen. Doch auch chemische oder biologische Reaktionen sind oft nicht ohne Weiteres zu unterbrechen.

Verfahrenstechnik und Rohrleitungen – ein untrennbares Team

Sowohl der Transport von Ausgangsstoffen als auch von fertigen Produkten wird in verfahrenstechnischen Anlagen häufig über Rohrleitungen realisiert. Sie eignen sich für nahezu alle Stoffe. Ob Flüssigkeiten, Gase oder schüttbare Feststoffe – Rohrleitungen ziehen sich durch die meisten Produktionsanlagen. Mit ihnen lassen sich Stoffe in kurzer Zeit über große Wegstrecken hinweg transportieren, ohne dass sie äußeren Einflüssen (z. B. UV-Einstrahlung, Wärme, Kälte oder Verunreinigungen) ausgesetzt sind. In großen Chemiewerken fällt Besuchern oft als erstes das unendlich lang erscheinende Gewirr aus Rohrleitungen auf, das sich durch alle Bereiche der Produktions-, Forschungs- und Lagerstätten zieht. Die Zuverlässigkeit und Effizienz von Rohrleitungssystemen steht und fällt mit einer guten Planung. So muss sich das Material der Rohre selbstverständlich für den jeweiligen Prozess eignen. Dürfen bestimmte Stoffe beispielsweise nicht mit Metall in Kontakt kommen, sind Kunststoffrohre besser geeignet. Umgekehrt ist die thermische Stabilität von Kunststoffen bei sehr hohen Temperaturen oft ein Problem, das sich durch den Einsatz von Rohrleitungen aus Metall oder sogar Glas besser lösen lässt. Ohne Rohrleitungen wären viele verfahrenstechnische Produktionsanlagen überhaupt nicht realisierbar. Doch dazu später mehr.

Die Teildisziplinen der Verfahrenstechnik

Die Verfahrenstechnik lässt sich prinzipiell in mehrere Teildisziplinen unterteilen:

Mechanische Verfahrenstechnik

Unter diesen Begriff fallen verfahrenstechnische Prozesse, die auf mechanischen oder strömungsmechanischen Prinzipien beruhen, um Stoffe umzuwandeln. Beispiele hierfür sind das Zerkleinern, das Agglomerieren (Vergrößern von Partikeln) sowie die Mischung und Trennung von Stoffen. Zur mechanischen Verfahrenstechnik zählen auch Prozesse zum Lagern, Dosieren und Fördern von Feststoffen oder flüssigen Gütern in Rohrleitungen.

Thermische Verfahrenstechnik

In diesem Bereich kommen die Prinzipien der Thermodynamik zur Anwendung. Am bekanntesten ist der Prozess der Destillation, aber auch Extraktion und Absorption zählen zur thermischen Verfahrenstechnik.

Chemische Verfahrenstechnik

Die Stoffumwandlung mittels chemischer Reaktionen wird als Reaktions- oder chemische Verfahrenstechnik bezeichnet. Besonders wichtig ist sie bei der Übertragung von chemischen Laborprozessen auf einen größeren technischen bzw. industriellen Maßstab. Experimentelle Verfahren und Laborergebnisse werden mithilfe von Pilotanlagen in einen wirtschaftlich effizienten Produktionsprozess übertragen.

Bioverfahrenstechnik

Hierunter fallen alle Bereiche der Verfahrenstechnik, bei der die Stoffumwandlung durch biologische Prozesse erreicht wird. Dies ist beispielsweise in Kläranlagen der Fall, wo Enzyme oder Bakterien die Reinigung von Abwasser ermöglichen. Äußere Bedingungen wie Temperaturniveau oder Druckverhältnisse können großen Einfluss auf die Effizienz und Funktion von Anlagen der Bioverfahrenstechnik haben. In sogenannten Bioreaktoren werden die Verfahren auf die benötigten industriellen Maßstäbe skaliert. Sie kommen unter anderem in der Pharmaindustrie, der Lebensmittelindustrie sowie bei der Herstellung von Kosmetik, Papier und Textilien zum Einsatz. Auch die chemische Industrie stellt immer häufiger Prozesse auf Bioverfahrenstechnik um, sofern sie eine praktikable und wirtschaftliche Alternative zu chemischen Verfahren bietet.

Elektrochemische Verfahrenstechnik

Hierzu zählen technische Anwendungen, die auf elektrochemischen Prozessen basieren. Sie ist von Produkten wie Akkumulatoren (Batterien), Brennstoffzellen oder Sensoren unverzichtbar. Aber auch die Modifizierung von Oberflächen durch ätzende, korrosive oder galvanische Prozesse gehören zur elektrochemischen Verfahrenstechnik.

Nanotechnologie in der Verfahrenstechnik

Ein relativ neuer Bereich der Verfahrenstechnik ist die Nanotechnologie, bei der sich die Fachbereiche überschneiden. Aspekte der Physik, Chemie, Biologie und herkömmlicher Verfahrensmechanik werden hier häufig miteinander kombiniert. Unter Nanotechnik versteht man die Nutzung von Stoffen, deren Größe im Nanobereich angesiedelt ist und manchmal nur einige Moleküle umfasst. Die Anwendungsbereiche der Nanotechnik werden immer zahlreicher und werden daher auch für die Verfahrenstechnik wichtiger.

Verfahrenstechnische Planung

Prozessdesign und Anlagenplanung

Bevor eine neue Anlage gebaut wird, erfolgt die genaue Ausarbeitung des Prozessdesigns. Hierfür werden die unterschiedlichen Systeme in ihre Grundverfahren und Strukturen zerlegt und im Zuge der Anlagenplanung später gegebenenfalls zusammengesetzt. Die Erfordernisse der jeweiligen Projekte entscheiden darüber, welche Verfahren im Einzelnen zum Einsatz kommen. Der Verfahrensingenieur entwickelt bei Bedarf auch neue Verfahren, wenn bislang noch keine befriedigende Lösung zur Verfügung steht. Dabei werden in der Regel jedoch keine neuen Grundverfahren erfunden, sondern bestehende Verfahren aus verschiedenen Angeboten ausgewählt und in einer sinnvollen Weise miteinander kombiniert.

Vorgehensweise zur Auswahl und Dimensionierung von Anlagenkomponenten

- Festlegung der Aufgabe, die erledigt werden soll

- Definition, Beschreibung und exakte Abgrenzung der benötigten Systemkomponenten

- Konzeption der grundlegenden Systemstruktur

- Ausarbeitung eines grundlegenden Fließbildes zur Beschreibung der abzuwickelnden Prozesse des Systems

Zunächst müssen die Parameter für die Aufgabenstellung festgelegt werden. Ob diese in der späteren Anlage eingehalten werden können, ergibt sich im Rahmen der weiteren Planung, denn neben der Eignung bestimmter Verfahren für die Durchführung sind auch Kosten und Risiken zu bedenken. Erst wenn eine Basisstruktur ausgearbeitet ist, lassen sich die eigentlichen Prozesse im Detail festlegen und beschreiben.

Risikoanalyse und Sicherheitsaspekte

Der folgende methodische Ansatz ist typisch für die Planung und Optimierung in der Ingenieurpraxis. Hier wird gezeigt, wie in der verfahrenstechnischen Planung vorgegangen wird, um Prozesse zu analysieren, Umwelteinflüsse und Risiken zu bewerten, effektive Lösungsansätze zu entwickeln und umzusetzen sowie die Wirtschaftlichkeit und das Systemverhalten zu überwachen. Im Einzelnen sind die folgenden Schritte zu beachten:

- Berücksichtigung von äußeren und/oder inneren Einflüssen auf die Prozesse

- Einschätzung des Einflusses der Systemarchitektur auf die Umwelt

- Risikobewertung aufgrund der erhobenen Daten

- Ausarbeitung von Lösungsansätzen für die Beseitigung bzw. das Management von Risiken und Sicherheitsaspekten

- Auswahl von Lösungsansätzen nach Effektivität und Kostenaufwand

- Analyse der Wirtschaftlichkeit

- Beobachtung des wahrscheinlichen Systemverhaltens und dessen Auswirkungen auf Risiken, Wirtschaftlichkeit und Kosten

- Ausarbeitung eines verfahrenstechnischen Flussdiagramms

Die Einschätzung von Risiken bezüglich der Sicherheit einer verfahrenstechnischen Anlage ist ebenso wichtig wie deren Auswirkungen auf die Umwelt. Diese sollten im Vorfeld so exakt wie möglich geklärt sein. Außerdem können umgekehrt bestimmte Umwelteinflüsse den Anlagenbetrieb beeinflussen oder sogar behindern. Daher sind deren Auswirkungen auf die Anlage ebenfalls zu berücksichtigen. Entsprechende Lösungsansätze werden in diesem Stadium auf ihre Eignung geprüft und gegebenenfalls empfohlen.

Kostenanalyse und Wirtschaftlichkeitsbewertung

Dabei spielt selbstverständlich auch die Kostenanalyse eine wichtige Rolle, denn nicht jedes optimale Verfahren ist auch wirtschaftlich. Steht das ganzheitliche Konzept, kann das verfahrenstechnische Fließbild erarbeitet werden.

Festlegung des Anlagendesigns

Sobald die Prozesse festgelegt und optimiert sind, kann der Techniker die eigentliche Bauart der verfahrenstechnischen Anlage definieren. Hierzu gehört sowohl die Festlegung der Konstruktion von Maschinen bzw. Apparaten als auch die Ausarbeitung eines detaillierten Fließbildes für die Instrumentierung und benötigte Rohrleitungen.

Die Bedeutung von Stücklisten in der verfahrenstechnischen Planung

Definition von Stücklisten und ihre Bedeutung

Stücklisten sind nichts anderes als Zusammenfassungen, in denen sämtliche Einzelteile (und deren benötigte Mengen) aufgeführt sind, die man für die Herstellung eines bestimmten Produkts benötigt. Stücklisten sind ein wichtiges Organisationsmittel, um den Materialfluss in der Fertigungsindustrie sicherzustellen. In der Regel handelt es sich dabei um tabellarisch aufgebaute Listen mit entsprechenden Positionen und Unterpositionen.

Zusammenstellung von Materialien und Komponenten für den Prozess

Obwohl verschiedene Branchen unterschiedliche Ansätze für die Erstellung von Stücklisten nutzen, ist das gebräuchlichste Format von oben nach unten durchorganisiert. Dabei steht das Endprodukt an der Spitze und die einzelnen Komponenten in den unteren Ebenen.

Integration von Stücklisten in den Planungsprozess

Je frühzeitiger die Stücklisten in den Planungsprozess eingebunden werden können, desto besser. Optimierungen der Prozesse und des Anlagendesigns lassen sich im Planungsstadium naturgemäß einfacher umsetzen als später im laufenden Betrieb.

Der Einsatz von Tools und Softwarelösungen für die Planung

Heutzutage erleichtern computergestützte Tools die Planung verfahrenstechnischer Anlagen erheblich. So lassen sich viele standardisierte Elemente aus dem Rohrleitungsbau mit leistungsfähigen CAD-Lösungen quasi “von der Stange” einpflegen und den individuellen Anforderungen mit wenig Aufwand anpassen. Aufgrund der Komplexität vieler verfahrenstechnischer Anlagen ist allerdings die strikte Einhaltung der richtigen Reihenfolge bei der Planung entscheidend:

1. Erstellung von R&I-Schemata

Rohrleitungs- und Instrumentenfließschema werden auch als R&I-Schemata bezeichnet. Sie werden dazu verwendet, den Aufbau und die Funktion einer Anlage grafisch darzustellen. Sie stellen also das Grundgerüst dar, auf dem die spätere Anlage basiert. Alle für die Verfahren erforderlichen Apparate und Maschinen werden darin nicht maßstäblich als vereinfachte, schematisierte Abbildungen oder Symbole dargestellt.

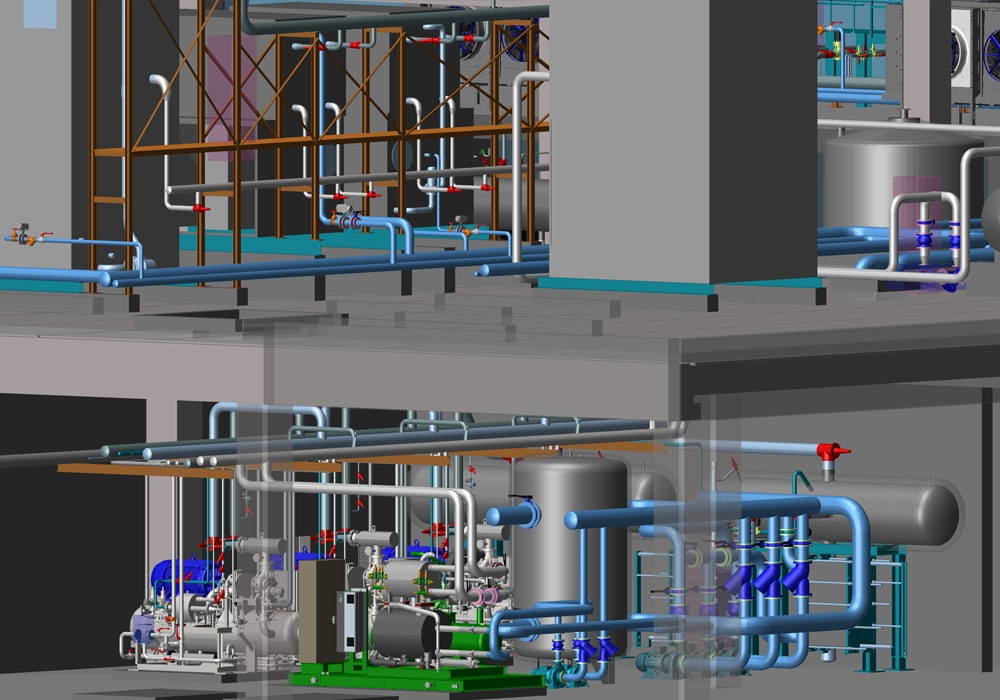

2. 3D-Planung

Die veraltete Darstellung reiner 2D-Zeichnungen führt häufig dazu, dass Probleme mit dem Anlagendesign erst bei der Inbetriebnahme entdeckt werden. Dank moderner CAD-Systeme mit 3D-Darstellung lassen sich hingegen sämtliche Abläufe im Computer vorab visualisieren und in verschiedenen Konfigurationen und räumlichen Umgebungen testen.

3. Rohrleitungsisometrien anfertigen

Die Isometrie einer Rohrleitung verschafft aufgrund ihrer vereinfachten Darstellung einen schnellen Überblick. Obwohl die Darstellung vereinfacht ist, enthält sie sämtliche Bemaßungen und andere relevante Informationen, die für die Dokumentation und Fertigung der Rohrleitung notwendig sind.

4. Erstellung von Stücklisten

Die Anfertigung von Stücklisten kann prinzipiell mit einfachen Mitteln einer Tabellenkalkulation erfolgen. Sinnvoller ist heutzutage jedoch die Nutzung dedizierter Tools, die sich nahtlos in die CAD- und andere Softwarelösungen einbinden lassen. Dadurch wird der Import und Export von Daten deutlich erleichtert.

Fließbilder und R&I in der Planung verfahrenstechnischer Anlagen

Bedeutung von R&I-Diagrammen in der Verfahrenstechnik

Die Erstellung von Rohrleitungs- und Instrumentenfließschemata (kurz: R&I) sind für die Verfahrenstechnik von großer Bedeutung, denn sie dienen als wichtige Referenz für die Planungsphase. Außerdem sind sie für die Dokumentation von Bedeutung, die später als Referenz für nachträgliche Optimierungen, Umbauten oder Modernisierungen verfahrenstechnischer Anlagen dient. Prinzipiell verdeutlichen R&I-Diagramme die funktionale Beziehung zwischen Rohrleitungen, Messeinrichtungen (Instrumenten) und anderen Komponenten des gesamten Systems. Dazu zählen auch Steuerungs- und Regeltechnik sowie Maßnahmen zur Automatisierung von Verfahren.

Integration von Rohrleitungen in R&I-Diagramme

Die Integration von Rohrleitungen in R&I-Diagramme lässt sich mit einer geeigneten Software deutlich erleichtern. So können Verfahrenstechniker beispielsweise mit einer speziellen Anlagenbau-Software Fließbilder in umfangreiche 3D-Rohrleitungspläne umwandeln, die auch eine automatische Erzeugung von Rohrleitungsisometrie umfasst. Die gleiche Software lässt sich nicht nur für die R&I-Erstellung nutzen, sondern auch für die gesamte 3D-Planung von Rohrleitungen.

Die 3D Anlagenbau Software M4 PLANT bietet eine flexible und größenunabhängige 3D-Anlagenplanung. Die Software ermöglicht eine regelbasierende und spezifikationsgetriebene 3D-Rohrleitungsplanung. Dank der R&I-Integration können Rohrleitungen in M4 PLANT direkt auf Basis der verfahrenstechnischen Planung verlegt und daraus automatisch Rohrleitungsisometrien abgeleitet werden. Gleichzeitig können Stahlkonstruktionen, Klimasysteme, Kabeltrassen oder komplette Gebäude in der 3D Anlagenbau Software geplant werden.

Rufen Sie uns einfach an ( +49 2841 91840 )

oder nutzen Sie unser Kontaktformular.

Hauptbereiche der Verfahrenstechnik

Stofftrennung und Stoffaufbereitung

Um bereits vermischte Stoffe voneinander zu trennen, kommen verschiedene Trennverfahren zum Einsatz. Je nach Anforderung und Beschaffenheit der zu trennenden Stoffe stehen hierfür unterschiedliche Lösungen zur Verfügung, die sich die diversen physikalischen und chemischen Eigenschaften besagter Stoffe zunutze machen. Dieser Bereich zählt zu den bedeutendsten unter den verfahrenstechnischen Grundfunktionen. Man unterscheidet zwischen verschiedenen Trennverfahren:

- Thermische Trennverfahren (z. B. Trennung durch Nutzung von Siedepunkt, Gefrierpunkt, Sublimation) sowie Trennung aufgrund von Löslichkeit von Stoffen (z. B. Wäsche)

- Mechanische Trennverfahren (z. B. Trennung aufgrund der Dichte, der Oberflächenbeschaffenheit, der Partikelgröße und/oder Partikelträgheit sowie der Magnetisierbarkeit und des elektrostatischen Verhaltens von Stoffen)

- Chemische Trennverfahren (z. B. Ätzung, Elektrolyse, Elektrophorese, Rösten, Zonenschmelzverfahren)

Reaktionstechnik oder chemische Verfahrenstechnik

Viele Problemstellungen lassen sich heutzutage vor allem mit der sogenannten Reaktionstechnik angehen. Ob bei der Müllbeseitigung, dem Umgang mit Erneuerbaren Energien oder in der medizinischen Forschung – ohne Reaktionstechnik geht hier fast nichts. Die Auslegung und Konzeption chemischer Reaktoren steht im Vordergrund. Es beginnt mit dem Aufbau von Testanlagen in verkleinertem Maßstab, um die Funktionsweise zu prüfen und die Auslegung zu berechnen. Zu berücksichtigen sind insbesondere Nebenreaktionen durch externe Einflüsse auf die Stoffreaktionen, wie sie durch Druck- oder Temperaturänderungen auftreten können. Außerdem sind Zeit- und Energiebilanz zu berechnen, um die Rentabilität im späteren Reaktor einzuschätzen. Ein Großteil der chemischen Reaktionen in der Industrie (bis zu 80 %) beruht auf chemischer Katalyse. Der Katalysator sorgt dafür, dass eine Reaktion in Gang kommt, sich beschleunigt oder sich in eine gewünschte Richtung entwickelt.

Prozessoptimierung und -kontrolle

Nicht alles, was in der Konzeption einer verfahrenstechnischen Anlage zunächst gut aussieht, bewährt sich auch im weiteren Verlauf. Abhängig von den spezifischen Anforderungen und den tatsächlichen Gegebenheiten ist eine Prozesskontrolle und eventuelle Prozessoptimierung unerlässlich. Das gilt auch dann, wenn eine Anlage zunächst ohne Optimierungen auskommt, denn mit der Zeit ergeben sich fast immer neue Anforderungen oder andere Änderungen, die (oft im laufenden Betrieb) umgesetzt werden sollen. Die Prozessoptimierung ist dabei kein Selbstzweck. Sie sorgt für effizientere Abläufe und somit auch für eine bessere Kostenbilanz. Häufig lassen sich auch energetische Vorteile erzielen, was der Nachhaltigkeit und dem Umweltschutz zugutekommt. Eine sorgfältige und kontinuierliche Prozesskontrolle ist Grundlage für jede erfolgreiche Prozessoptimierung.

Die Bedeutung von Rohrleitungen in der Verfahrenstechnik

Funktion und Bedeutung von Rohrleitungen

Rohrleitungen sind in nahezu allen verfahrenstechnischen Anlagen zu finden. Sie eignen sich für die Durchleitung von Stoffen unterschiedlicher Art. Gase und Flüssigkeiten lassen sich ebenso transportieren wie Feststoffe, wobei hier die Transportfähigkeit von der Beschaffenheit und dem Beförderungssystem abhängt. So lassen sich kleinere Partikel über Luftstromanlagen oder Schüttgut durch Schwerkrafteinwirkung auch durch Rohre leiten. Rohrleitungen dienen aber nicht nur dem Materialtransport, sondern auch der Zuführung bzw. Ableitung von Hilfsstoffen, die für die Reaktion erforderlich sind. Das reicht von der Zu- oder Ableitung von Wärme bzw. Kälte über die Beförderung von Wasser und anderen Hilfsstoffen (z. B. Chemikalien für die Katalyse) bis hin zur Entsorgung von Abfällen und Abwasser.

Auswahl von Rohrleitungsmaterialien und -dimensionen

Entsprechend ihrer Funktion müssen die Rohrleitungen natürlich für ihre Aufgabe geeignet sein. Das betrifft nicht nur die Dimensionen der Rohre (Länge, Durchmesser, Materialdicke), sondern auch die Materialbeschaffenheit. So lassen sich stark korrosive Säuren in Metallrohren nur bedingt befördern, während säureresistente Kunststoffe für den Einsatz bei extrem hohen Temperaturen weniger geeignet sind.

Berechnung von Druckverlusten und Strömungseigenschaften

Außerdem weisen die Innenwände von Rohrleitungen unterschiedliche Strömungseigenschaften auf, die je nach Anwendungsgebiet Einfluss auf die Verfahren haben können. Nicht zuletzt ist insbesondere bei längeren Rohrleitungen der Druckverlust zu berücksichtigen, der durch zusätzliche Pumpen oder andere Lösungen ausgeglichen werden muss.

Die 3D Anlagenbau Software M4 PLANT bietet eine flexible und größenunabhängige 3D-Anlagenplanung. Die Software ermöglicht eine regelbasierende und spezifikationsgetriebene 3D-Rohrleitungsplanung. Dank der R&I-Integration können Rohrleitungen in M4 PLANT direkt auf Basis der verfahrenstechnischen Planung verlegt und daraus automatisch Rohrleitungsisometrien abgeleitet werden. Gleichzeitig können Stahlkonstruktionen, Klimasysteme, Kabeltrassen oder komplette Gebäude in der 3D Anlagenbau Software geplant werden.

Rufen Sie uns einfach an ( +49 2841 91840 )

oder nutzen Sie unser Kontaktformular.

Moderne Technologien in verfahrenstechnischen Anlagen

Industrie 4.0 und die Digitalisierung der Verfahrenstechnik

Wie wir bereits festgestellt haben, waren schon die alten Windmühlen unserer Vorfahren verfahrenstechnische Anlagen. Prinzipiell hat sich an der Konzeption solcher Aufbauten seit Jahrhunderten nicht viel geändert. Der Einzug digitaler Technologien und der Siegeszug der sogenannten Industrie 4.0 stellen jedoch neue Anforderungen an Konzeption und Umsetzung verfahrenstechnischer Anlagen. Gleichzeitig ergeben sich neue Möglichkeiten, etwa bei der Visualisierung von Einrichtungen über Virtual bzw. Augmented Reality, um Entwicklungskosten zu sparen. Entscheider und Entwickler können auf diese Weise beispielsweise einen digitalen Rundgang in der Halle unternehmen, in der die Anlage später aufgebaut werden soll. Gerade bei den Platzverhältnissen ist es wichtig, Fehler zu vermeiden.

Automatisierung und Robotik in der Produktion

Passt etwa eine Anlage auf dem Papier problemlos an den vorgesehenen Ort, kann es in der Praxis vorkommen, dass durch die Montage eines anderen Roboterarms plötzlich der Schwenkbereich nicht mehr ausreicht. Da man solche Fälle beliebig digital simulieren kann, lassen sich wertvolle Erkenntnisse gewinnen und Zeit sowie Geld sparen, indem bestimmte Fehler gar nicht erst in die fertige Anlage einfließen können. Auch die Anpassung an neue Gegebenheiten und Anforderungen zur Prozessoptimierung ist dank digitaler Technik oft wesentlich flexibler möglich als früher. Für die Prozesskontrolle und -optimierung spielt künftig die Nutzung Künstlicher Intelligenz eine große Rolle.

Künstliche Intelligenz und maschinelles Lernen in der Prozessoptimierung

Das vorausschauende Erkennen möglicher Probleme samt Vorschlägen für eine Optimierung und in der Folge deren Umsetzung sind nur die naheliegendsten Beispiele für den Einsatz von KI in verfahrenstechnischen Anlagen. Hierbei wird das sogenannte maschinelle Lernen einen großen Raum einnehmen. Materialfluss-Regulierung, Energieverbrauch und andere Faktoren lassen sich mit künstlicher Intelligenz komfortabel und effizient steuern. Besonders in der Schwerindustrie und im produzierenden Gewerbe sind automatisierte Anlagen und Robotik bereits heute Alltag. Die Integration und Automatisierung solcher Systeme im Rahmen verfahrenstechnischer Anlagen wird künftig noch häufiger zu beobachten sein.

Branchen, die regelmäßig Verfahrenstechnik nutzen

Dass verfahrenstechnische Anlagen besonders in der chemischen Industrie, bei Lebensmitteln, Getränken und Medikamentenherstellung sowie bei der Energie- und Abfallwirtschaft gefragt sind, haben wir bereits festgestellt. Hier ein kurzer Überblick über mögliche Einsatzgebiete:

- Chemische Industrie:

Anlagen zur Herstellung von Endprodukten (z. B. Kunststoffteile) oder zur Verarbeitung von Zwischenstoffen, die für die Produktion der Endprodukte benötigt werden. - Lebensmittelindustrie:

Die Lebensmittelverarbeitung ist auf schnelle, hygienische und zuverlässige Verfahrenstechnologie angewiesen. Von der klassischen Abfüllung von Getränken oder Konserven über die Verarbeitung und das Abpacken von Fleischprodukten bis hin zum Sortieren von Obst und Gemüse kommen Lebensmittelproduzenten nicht ohne moderne Technik aus. - Pharmaindustrie:

Ähnlich wie in der chemischen Industrie müssen verfahrenstechnische Anlagen für medizinische Produkte fast immer von Grund auf neu konzipiert werden. Dies beginnt bei der Herstellung von Wirkstoffen und reicht bis zur Produktion von medizinischem Equipment und Instrumenten. - Energie- und Abfallwirtschaft:

Ob Kohlekraftwerk, Bioreaktor oder Müllbeseitigungsanlage – immer stehen verfahrenstechnische Anlagen im Mittelpunkt. Besonders ausgefeilte Lösungen zur Mülltrennung komplexer Stoffe sowie Anlagen zur Nutzung erneuerbarer Energien sind hier gefragt.

Fazit

Zusammenfassung der wichtigsten Punkte

Was in der Steinzeit mit der Nutzung des Feuers begann und sich über die Trennung von Erz und Metall fortsetzte, hat die Grundlagen für verfahrenstechnische Anlagen geschaffen. Stand früher vor allem die Großindustrie als Abnehmer für derartige Konzepte im Vordergrund, führt die Industrie 4.0 mit ihren neuen Möglichkeiten auch zu Veränderungen bei der Arbeit von Verfahrenstechnikern. Neue Möglichkeiten führen stets auch zu neuen Herausforderungen. Prozessoptimierung und Prozesskontrolle sind wesentliche Aspekte, die nicht nur während der Planungsphase von Belang sind. Vielmehr ist eine stetige Optimierung verfahrenstechnischer Anlagen für einen wirtschaftlichen Betrieb unerlässlich. Herausforderungen ergeben sich jedoch aus den Anforderungen an den Umweltschutz, den Klimaschutz und den Energieverbrauch. Ressourcenschonende Entwicklung bedarf moderner Entwicklungsmittel. Hierbei spielt die digitale Technik eine herausragende Rolle, zumal Planung und Umsetzung verfahrenstechnischer Anlagen schon lange durch Computer und Planungssoftware unterstützt werden.

Ausblick auf die zukünftige Bedeutung und Entwicklung der Verfahrenstechnik

Obwohl die neuen Technologien wie KI und Machine Learning vieles in der verfahrenstechnischen Umsetzung verändern werden, bleiben andere Aspekte unverändert. So wird der Bedarf für Rohrleitungen mit einer entsprechenden Planungsumgebung auch in Zukunft fortbestehen. Isometrische Darstellungen und 3D-Umgebungen, in denen sich Entwickler und Entscheider frei bewegen können, bieten einen neuen Ansatz bei der Planung und Umsetzung, bevor die Anlage entsteht. Viele Probleme und Hindernisse, die früher oft erst nach Inbetriebnahme aufgefallen sind, lassen sich durch digitale Simulationen und virtuelle Realität viel schneller erkennen und beseitigen. Der Einsatz guter Tools und leistungsstarker CAD-Software ist in der Planung verfahrenstechnischer Anlagen inzwischen alternativlos geworden.

FAQ – Verfahrenstechnik

Die Verfahrenstechnik ist ein Bereich der Ingenieurwissenschaften, der sich mit der Entwicklung, Gestaltung und Optimierung von Prozessen befasst, die chemische, physikalische oder biologische Veränderungen von Materialien vornehmen. Ziel ist es, Rohmaterialien in wertvollere Formen umzuwandeln, wie beispielsweise bei der Herstellung von Kunststoffen, Medikamenten oder Lebensmitteln.

Zu den wichtigsten Einsatzgebieten der Verfahrenstechnik zählen folgende Branchen: Lebensmittelindustrie, Chemieindustrie, Pharmaindustrie, Papierindustrie, Textilindustrie, Baustoffindustrie, Abfallwirtschaft, Metallverarbeitung.

Die Verfahrenstechnik zählt disziplinär zum Maschinenbau, da sie Elemente der Fertigungstechnik, der Energietechnik und der Produktionstechnik zur Formänderung und/oder Energieumwandlung nutzt.

Die Verfahrenstechnik umfasst verschiedene Teildisziplinen wie mechanische Verfahrenstechnik, thermische Verfahrenstechnik, chemische Verfahrenstechnik, Bioverfahrenstechnik und elektrochemische Verfahrenstechnik.

Zu den typischen Herausforderungen in der Verfahrenstechnik gehören die Skalierung von Laborprozessen auf industrielle Produktion, die Optimierung der Energieeffizienz, die Minimierung von Abfallprodukten und Emissionen, die Einhaltung strenger regulatorischer Anforderungen und die Anpassung an sich ändernde Rohmaterialpreise oder Verfügbarkeiten.