Burckhardt Compression & M4 PLANT: Hersteller von Kolbenkompressoren und Kompressorkomponenten

„Als global tätiger Anbieter von Kolbenkompressoren konstruieren und bauen wir unsere Produkte in unseren eigenen Werken, bevor sie in die ganze Welt verschickt werden. Im Februar 2007 begannen wir unser 550. Projekt mit dem MEDUSA-Anlagenbausystem MPDS – ein Meilenstein, der eigentlich für sich selbst spricht. Die Software von CAD Schroer ist für unseren Projektablauf unentbehrlich. Nach der Umstellung auf MEDUSA4 und MPDS4 befinden wir uns in starker Position für zukünftiges Wachstum in einem regen Markt. Wir gewinnen durch CAD Schroers Einsatz im Bereich Produktinnovation. Besonders schätzen wir das persönliche Engagement der technischen Berater von CSG, während und auch nach der Umstiegsphase.”

(Herr Richard Schilliger, PLM-Strategie-Verantworlicher, Burckhardt Compression)

Sich von der Masse abheben

„Jubel, es darf gefeiert werden!” – so lautete kürzlich eine E-mail des CAD/Plant Design Managers bei Burckhardt Compression, Marcel Blumer. „Mit der jüngsten Bestellung aus China am 26. Februar 2007 feierte das CAD/Plant Design-Team sein 550. M4 PLANT Projekt!” In einem Europa, in dem der Maschinenbau einige Unsicherheiten erlebt hat, und einem Zeitalter, in dem Globalisierung und die Verlagerung von Fertigungsstätten zunehmend Flexibilität, Innovation und Spezialisierung fordern, ist Burckhardt Compression eine über 160 Jahre alte Erfolgsgeschichte.

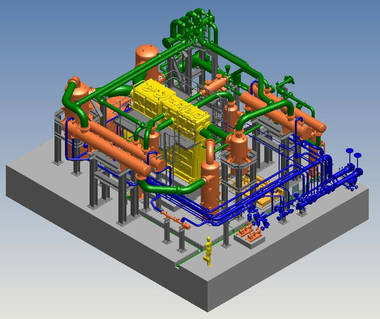

Das CAD/Plant Design-Team der Schweizer Firma arbeitet hauptsächlich in 3D, um Aufträge für Speziallösungen im Bereich Laby® – Labyrinthkolben-Kompressoren, Prozessgas-Kompressoren (API618) und Hyper-Kompressoren zu erfüllen. Schon seit 1986 wird MEDUSA bei Burckhardt Compression eingesetzt; das M4 PLANT Anlagenbausystem folgte im Jahre 1988. Inzwischen profitiert man von der 4. Generation der leistungsstarken Produktpalette, die das Neuste in Sachen Prozess-integration, Standardisierung, Fremdsystem-Interoperabilität, Geschwindigkeit und Flexibilität bietet.

Über Burckhardt Compression

Von den Anfängen als Firma „Franz Burckhardt, Maschinenbauer”, die im Jahre 1844 in der Schweiz gegründet wurde, hat sich Burckhardt Compression (BC) zu einem der bekanntesten Verdichtungstechnologie-vertreiber der Welt gewandelt. BC, mit dem Firmenslogan „Compressors for a Lifetime” ist die einzige Firma, die eine komplette Auswahl an Laby® – Labyrinthkolben-Kompressoren, Prozessgas-Kompressoren (API618) und Hyper-Kompressoren entwickelt, konstruiert und herstellt. Ihre eigenen Werke befinden sich im Hauptsitz in Winterthur in der Schweiz, sowie in Pune, Indien und bedienen Kunden im Bereich der Ölraffination, der chemischen und petrochemischen Industrie, der Luftzerlegung, des Gastransports und der -lagerung.

BCs Kunden, oft multinationale Unternehmen, fertigen und installieren grosse Prozessanlagen besonders im Mittleren und Fernen Osten. Die Kompressoren werden dabei zur Druckerhöhung, Volumenreduktion und zur Kühlung oder Verflüssigung von Kohlenwasserstoffen, Industrie- oder Abdampfgasen eingesetzt. Das weltweite Vertriebs-, Service- und Supportnetzwerk der Firma besteht zur Zeit aus 12 Tochtergesellschaften und 42 Vertretern, die einen umfassenden Kundenservice durch qualifizierte Experten anbieten, die über detailliertes Sachwissen in jedem Kompressor-Anwendungsbereich verfügen. Seit Juni 2006 ist BC an der Schweizer Börse notiert, und vermerkt ein beeindruckendes Wachstum bei den Auftragseingängen, Erträgen und Mitarbeitern.

Lösungen

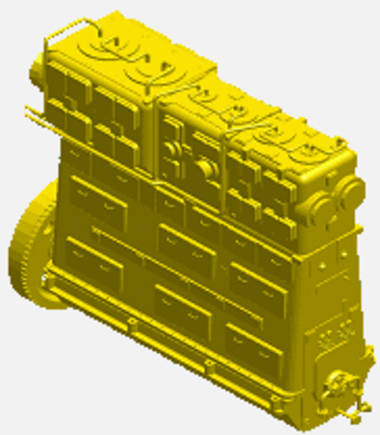

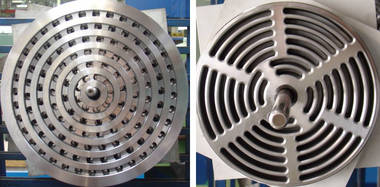

Die Kolbenkompressoren, die von BC hergestellt werden, gehören drei verschiedenen Kategorien an: Laby® Labyrinthkolben- Kompressoren (ölfreie Kompressoren mit berührungsloser Abdichtung und einem Enddruck von bis zu 300 bar, die in der Nahrungsmittelindustrie, bei industriellen Gasen, in der Stahl- und chemischen Industrie, der Öl-, Gas- und petrochemischen Industrie, in Produktprozessen, in der Kühlung und in Tieftemperaturanlagen eingesetzt werden); API 618 Prozessgas-Kompressoren (API618) (geschmierte oder ungeschmierte, horizontale oder vertikale Kompressoren mit einem Enddruck von bis zu 1.000 bar für Wasserstoff, Kohlenwasserstoff und korrosive Gase. Sie werden z.B. in Gas- oder petrochemischen Anlagen, in der chemischen Industrie und in Ölraffinerien eingesetzt); sowie Hyper-Kompressoren (extrem leistungsstarke, Hochdruck-Kolbenkompressoren mit einem Enddruck von bis zu 3.500 bar – für Anlagen, die Polyethylen sehr niedriger Dichte herstellen).

Der Konstruktionsprozess

Im Jahre 2006, kurz nach der Freigabe von MPDS4, fand bei BC das Upgrade seiner MPDS, MEDUSA 2D und MEDInfo™ (Dokumentenmanagement) Systeme auf MEDUSA4 statt. Es galt, alle technischen Vorzüge der vierten Generation wahrzunehmen, die von der CAD Schroer Group (CSG) nach der Produktübernahme von PTC® im Jahre 2001 entwickelt wurde.

BC liefert einen Grossteil seiner Kompressoren als Teil kompletter Anlagen an Kunden weltweit. Gearbeitet wird auf Projektbasis, denn die Anforderungen jedes Kunden sind anders. Dabei wird in 3D konstruiert, wobei unterschiedliche CAD-Formate berücksichtigt werden müssen – intern, sowie Modelle und Zeichnungen, die von Kunden und Zulieferern stammen.

Richard Schilliger ist für die BC PLM-Strategie verantwortlich und betreut die gesamte MEDUSA4 und MPDS4 Umgebung (sowie auch Unigraphics® und SAP PLM®): „In der Konstruktion nutzen wir drei Generationen von Zeichnungen in der Projektarbeit: Tif-Zeichnungen (eingescannte Handzeichnungen), Unigraphics (UG) Modelle, und MEDUSA4 2D-Zeichnungen. Dann natürlich MPDS4 in unserer Anlagenbauabteilung. Alle diese Daten werden aktiv genutzt und zentral durch unser SAP System verwaltet.”r den privaten Gebrauch bestimmt, und Konstruktionen werden mit einem entsprechenden Wasserzeichen versehen. Als Antwort auf die große Nachfrage hat CAD Schroer vor kurzer Zeit ein Online-Portal eingerichtet, auf welchem Anwender aus ihren MEDUSA4-Konstruktionen gegen eine geringe Gebühr DXF- oder PDF-Dateien erstellen können, die dann für kommerzielle Zwecke frei nutzbar werden.

Die Kombination der genutzten CAD-Systeme ist projektabhängig. Bei Kompressoren, die kundenspezifisch für komplexe Prozessanlagen konstruiert werden, steht MPDS4 an erster Stelle, denn es geht um den Zusammenbau detaillierter 3D-Komponenten. MEDUSA4 2D wird für die begleitenden 2D-Zeichnungen eingesetzt – für die gesamte Dokumentation, inklusive Angebotszeichnungen, Aufstellungspläne, Symbole usw.

Zum Angebot gehören auch Schiffskompressoren. Dabei handelt es sich um Standardprodukte. Von den eingescannten Handzeichnungen wird auch heute noch Gebrauch gemacht.

Alle 12 CAD/Plant Designer im Winterthurer Hauptsitz arbeiten mit MPDS4 und MEDUSA4. Weitere 25 Ingenieure im Konstruktionsbüro benutzen MEDUSA4 DRAFTING und UG. Weiter arbeiten zwei bis drei externe und zwei bis drei interne Mitarbeiter mit MEDUSA4 2D.

CAD/Plant Designer von BC beginnen ein neues Projekt normalerweise damit, dass sie Baugruppen und Komponenten von ähnlichen Anlagen in ihr neues Projekt hineinkopieren. Diese werden dann bearbeitet und mit den erforderlichen Rohrleitungen, Stahlkomponenten usw. ergänzt. Die detaillierten 3D-Komponenten des Kompressors werden fertigungsgerecht in UG konstruiert. In der Vergangenheit wurden sie im kleineren Detaillierungsgrad in MPDS für den Anlagenbau neu modelliert. Die STEP-Schnittstelle für die 3D-Konvertierung in MPDS4 V.3 erlaubt es BC seine UG-Modelle direkt in MPDS4 zu laden und wie gewünscht mit detaillierten oder einfachen Ansichten zu arbeiten. Vor der Freigabe der Schnittstelle importierte Achim Maihöfer, technischer Projektberater von CAD Schroer für das BC Umstiegsprojekt, die Kundenmodelle wann immer es nötig war.

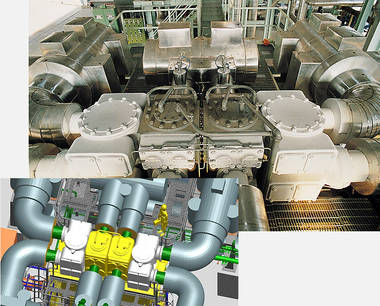

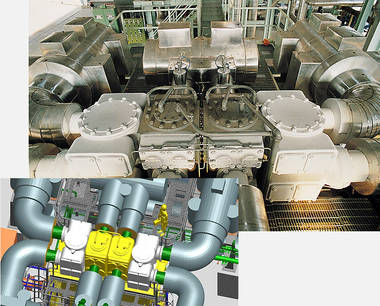

Marcel Blumer, MPDS4 „Power User” in der BC Contracting-Gruppe, der schon seit 1988 mit dem System arbeitet, erläutert: „Diese Modelle werden als komplette Baugruppen in die neue Anlage eingefügt. Unsere Kompressoren gehören oft zu viel grösseren und äusserst komplexen Installationen, wie zum Beispiel Öl- und Gas-Prozessanlagen.“

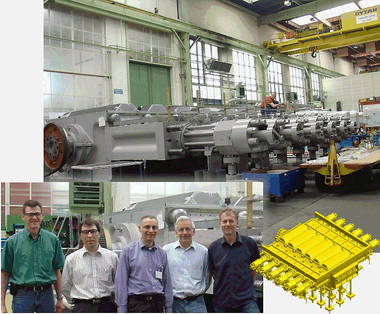

Vom Zeichenbrett in die Wüste: Ein K12 Hyper-Kompressor reist nach Saudi Arabien

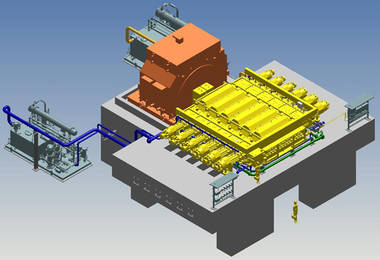

Der K12 Hyper-Kompressor, der von BC konstruiert und angefertigt wurde, ist die leistungsstärkste Kompressoreinheit der Welt. Dieser K12 wurde von einer Petrochemie-Firma in Saudi Arabien für eine Ethylen(C2H4)- Verdichtungsanlage zur LPDE-Produktion (ein Zwischenprodukt, das hauptsächlich in der Plastikindustrie verwendet wird) bestellt. Er hat ein Normvolumen von ca. 127.000 Nm3/h, einen Enddruck von 2.650 bar und wird von einem 27.500 kW Elektromotor angetrieben.

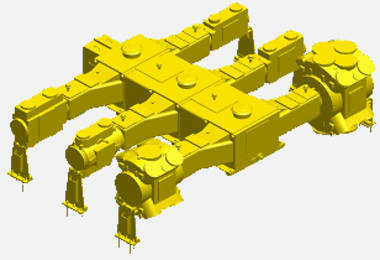

Die komplette Kompressoranlage, die mit MPDS4 konstruiert wurde, schliesst auch die beiden Tragrahmenmodelle ein. Der französische Lieferant der Tragrahmen stellte Marcel Blumer das STEP Modell zur Verfügung, welches in MEDUSA4 3D mit Hilfe der Schnittstelle importiert wurde. Das Projekt beinhaltet ausserdem den Motor, alle elektrischen Bedienungselemente und Rohrleitungen.

„Dieser Kompressor ist mit der neusten Diagnosetechnik ausgestattet,” erklärt Marcel Blumer. „Sobald er sich vor Ort befindet, können unsere Experten hier in der Schweiz zum Beispiel die Kolbenposition, -temperatur, -rotationsgeschwindigkeit und -beschleunigung überwachen.”

Sobald ein neuer K12 bestellt wird, beginnt bei BC der Konstruktionsprozess. Bei der Projektleitung wird besonders auf effektive Kommunikation zwischen den externen und internen Projektteams geachtet. „Ein Projekt dieser Art beansprucht ungefähr 400 CAD-Stunden,” erläutert Marcel Blumer. „Dabei geht es um die 3D-Modellierung, den Anlagenbau, den Rohrleitungsbau, Rohrleitungsisometrien, R&I- Diagramme, Materiallisten, usw. Im Durchschnitt dauert ein solches Projekt mindestens ein Jahr, inklusive Fertigung.”

Bei der Fertigung im eigenen Werk kann sich BC auf ein Team qualifizierter Mitarbeiter und den Einsatz modernster, hochpräziser NC-Technik verlassen. Nach Montage, Qualitäts- und Materialprüfungen muss der Kompressor, um auf Reise gehen zu können, mit einer Transportvorrichtung versehen werden, damit er angehoben und versetzt werden kann. Die Hebe- und Transportvorrichtung, die zum Transport des K12 (der komplett mit Zubehör 350 Tonnen wiegt) nötig war, wurden ebenfalls in MPDS4 modelliert.

Vom Werk aus wurde der Hyper-Kompressor nach Basel gefahren und auf ein Schwerlast-Schiff mit Ziel Amsterdam verladen. Danach ging es per Containerschiff nach Saudi Arabien.

Ob Laby® – Labyrinthkolben-Kompressoren für Flüssigerdgas (LNG) Terminals in Grossbritannien und Mexiko oder Ethylenlagerung in Tianjin, China; oder auch Prozessgas-Kompressoren (API618) für Wasserstoffentschwefelung in einer Raffinerie in La Coruña, Spanien: BCs Projekte erfordern Ingenieurwissen und komplexe Projektkoordination zwischen weltweiten Teams. Deshalb ist für das Unternehmen ein Anlagenbau-Paket, das mit Betriebswachstum und steigenden Erwartungen Schritt halten kann, unerlässlich.

Auf in die Vierte Generation!

„Wir hatten uns am Schweizer MEDUSA-Kundentag im April 2005 ausführlich über die Neuigkeiten in der vierten Generation informiert. Die Vorteile eines Upgrades von MEDUSA NG lagen auf der Hand,” erzählt Peter Fässler, der bei BC für die Informatik zuständig ist. Sein Kollege Richard Schilliger fügt hinzu: „Unsere Firma ist mit neuen Konstruktionsbüros und Fertigungsstätten auf Wachstumskurs. Die neue und erweiterte Funktionalität der vierten Generation bot uns viele Möglichkeiten der IT-Konsolidierung und Prozessstandardisierung und grosse Fortschritte im Bereich der CAD Interoperabilität, Benutzerfreundlichkeit und Automatisierung.”

Inzwischen hat Burckhardt Compression über 560 MPDS Projekte (nach ANSI, DIN und PED-Norm) abgeschlossen. Dabei wurden über 800 Laby® – Labyrinthkolben-Kompressoren, Prozessgas-Kompressoren (API618) und Hyper-Kompressoren konstruiert. Über 1.600 Regel- und Instrumentenschemata (R&I); über 6.500 Aufstellungspläne; über 1.600 Offertzeichnungen für Abscheider, Dämpfer und Gaskühler; über 10.000 Rohrisometrien mit ISOGEN™ und über 13.000 Armaturen wurden mit MPDS erstellt. Das CAD-Team hat schon über 12.000 projektbezogene 3D-Modelle (Motoren, Gaskühler, Abscheider, Dämpfer etc.) und über 1.700 3D-Modelle für die Standardbibliothek erstellt. „Wir haben eine grosse Datenbank mit über 550 MPDS Anlagen, die als Vorlagen für neue Projekte benutzt werden,” erklärt Marcel Blumer.Richard Schilliger weiter: „Bei derartigem Investitionsgrad ist es unerlässlich mit der Software auf dem neusten Stand zu bleiben, um daraus schnell den Vorteil neuer Funktionen und des neuen ‚Look and Feel’ (der hier sehr begrüsst wurde) zu ziehen.”

Als Wartungskunde war das Upgrade der Softwarelizenzen für BC kostenlos. Weil dadurch aber auch die Gelegenheit zur Konsolidierung der Konstruktionsprozesse, zur Rückkehr zum Standardprodukt (wo neue Entwicklungen ehemalige Anpassungen ablösen konnten) und zur Adaptierung existierender Spezialprogramme an die wachsenden, internationalen Anforderungen der Firma geschaffen wurde, nahm BC die grosse Erfahrung der technischen Experten der CAD Schroer AG in Anspruch, um die vielen Vorteile der vierten Generation zu maximieren.

„Die Bedarfsanalyse für den ersten Teil des Upgrades – MEDUSA4 2D und MEDInfo – lieferten wir im Juli 2005 an die Herren Schilliger und Fässler und begannen das Projekt im darauf folgenden Monat,” so Gilbert Koch, Geschäftsleiter der CSG Tochtergesellschaft in der Schweiz.

Kundenindividuelle Datenverwaltung mit MEDInfo™

Richard Schilliger dazu: „Bei uns ist eine hoch angepasste MEDInfo-Version im Einsatz, die unseren speziellen Prozessen, besonders bei der Stücklistenverwaltung, gerecht wird. Achim Maihöfer hat das Upgrade und die Rationalisierung des Programms gemacht, sowie den Bacis2 Code auf den neusten Stand gebracht.

Die Stücklistenverwaltung hat einen neuen Dialog bekommen, womit schnell Varianten erstellt werden können und der, wann immer möglich, Standardfunktionen des Systems aufruft und somit die Wartung des Spezialprogramms reduziert. Unter anderem wurden alle DOS-Eingabefenster durch eine moderne Oberfläche ersetzt; auch unser Plotting wurde enorm vereinfacht, was sich sehr positiv auf die Stabilität und Wartungsfreundlichkeit auswirkt.”

MEDInfo und MEDUSA sind eng in BCs SAP System integriert. So wird sichergestellt, dass z.B. Stücklisten synchronisiert werden und sich Konstruktionsprozesse in die Gesamtprozesse des Unternehmens einfügen. Von Projektanfang, über Beschaffung und Fertigung, bis hin zur Lieferung und Wartung, können Projektinformationen weitergegeben und verfolgt werden. „Wir übergeben unsere MEDUSA Metadaten und Dokumentdaten an das SAP-System und bekommen die Materialstammdaten direkt aus SAP,” erklärt Richard Schilliger.

Zuerst kam das Upgrade von 57 MEDInfo-Lizenzen (dabei eine Anzahl ‚standalone’ Lizenzen für Projektleiter) und 28 MEDUSA4 2D Lizenzen.

MPDS4 – Funkelnagelneu

Als MPDS sich im März 2006 der vierten Generation anschloss, war BC eine der ersten Firmen, die das Upgrade ihrer (damals 10) Lizenzen mit Hilfe des CSG Engineering Services Teams durchführte. Unter den Anpassungen, die auf die vierte Generation abgestimmt wurden, war auch BCs eigener Rohrleitungskatalog, dem ein Oberflächen-„Face-Lifting“ zugute kam. „Die meisten Spezialprogramme liefen im neuen Release reibungslos,” so Achim Maihöfer.

„Weil MEDUSA so flexibel ist, hatten wir z.B. in der Vergangenheit unsere eigene R&I Lösung geschrieben. Jetzt haben wir das Upgrade auf MEDUSA4 ganz alleine ohne Schwierigkeiten hingekriegt,” fügt Peter Fässler hinzu.

Herr Blumer: „Die gesamte MPDS4 Oberfläche, wie auch die von MEDUSA4, ist sehr intuitiv und leicht bedienbar, sodass es keine grosse Lernkurve gab.”

„Für uns ist die Kompatibilität mit anderen Systemen und Formaten eine der wichtigsten Eigenschaften von MEDUSA4 und MPDS4,” erläutert Richard Schilliger. „Egal, ob es sich um interne, Lieferanten- oder Kundendateien handelt: die Software ist zu allen Seiten offen, und ermöglicht einfachen Datenimport und –export, sei es DWG, DXF, IGES oder STEP.”

Lokalisierung für weltweite Märkte

Eine weitere wichtige Lösung, die CSG während des Umstiegs lieferte, ist die Fähigkeit, die Software und BCs Spezialprogramme (Benutzeroberfläche sowie Meldungen) zu lokalisieren, und so – dem Firmenwachstum gerecht – neue Sprachen zu implementieren. Dies ist besonders für BCs indisches Konstruktionsbüro wichtig, wo mit MPDS4 gearbeitet wird, um noch grössere Flexibilität zu gewährleisten. So kann BC Überkapazitäten effizient bewältigen, indem Anlagenbauprojekte weltweiten Teams zugeteilt werden können.

Heinz Wegmann von CAD Schroer übernahm die MEDUSA4 Umstellungs-Schulung von 50 Konstrukteuren bei Burckhardt Compression. Achim Maihöfer unterrichtete die MPDS4-Anwender.

Eine konstruktive Partnerschaft

„Manche Firmen würden bei einer Software-Neueinführung vielleicht die nächste oder übernächste Überarbeitung abwarten,” meint Richard Schilliger, der für eine effiziente Implementierung des MPDS4-Systems verantwortlich ist und Entscheidungen über Neuentwicklungen oder Änderungen in Konstruktionsprozessen fällt. “Das MEDUSA und MEDInfo Upgrade waren schon gut gelaufen und MPDS ist strategisch wichtiger; da wollten wir schnell auf dem neusten Stand sein. Ausserdem haben wir schon seit der Gründung des Schweizer Büros im Jahre 2000 eine enge und konstruktive Partnerschaft mit CSG und wissen daher, dass wir kompetente und termingerechte Lösungen bekommen, wenn Probleme oder Sonderwünsche auftretent auswirkt.”

Gilbert Koch stimmt ihm zu: „Wir haben eine sehr gute und professionelle Beziehung mit Burckhardt Compression. Alle Themen, die während der Umstellung aufkamen, wurden so schnell wie möglich bearbeitet. Dazu muss man sagen, dass die Projektleitung bei BC wirklich vorbildlich abläuft und ein gründliches Verständnis der Problem-Eskalation vorhanden ist. Von Anfang an war das Team bereit, zuzuhören und unsere Vorschläge zu berücksichtigen.”

Richard Schilliger: „Und das Schweizer CSG-Team arbeitete hart daran, diese Umstellung zu einem grossen Erfolg zu machen, wobei das persönliche Engagement auch öfter über die bestellten Dienstleistungen hinaus ging – und das wissen wir zu schätzen.”

“Bei CAD Schroer haben wir nie Angst, dass unsere technischen Anfragen in einem schwarzen Loch landen,“ fügt Marcel Blumer hinzu. „Die Schnelligkeit, mit der Updates geliefert werden (normalerweise innerhalb von zwei bis drei Monaten) ist lobenswert und im CAD-Anbieter Umfeld nicht immer typisch.”

„Solutions for a Lifetime“

So ermöglichte die Umstellung bei BC die Arbeit mit einem „zukunftssicheren“ Produkt, das neue Herausforderungen und Möglichkeiten im CAD-Bereich adressieren kann. Marcel Blumer: „Zum Beispiel ist die neue STEP-Schnittstelle in Version 3 ausgezeichnet. Wir sind vom Import unserer UG-Modelle sehr beeindruckt.”

BC hat nun die Möglichkeit, komplexe Modelle in MPDS4 zu importieren, um dann das Projekt nach Kundenwunsch weiterzuführen. In Zukunft plant man eine erweiterte Nutzung des MPDS4 „Engineering Review” Moduls für die Erstellung von Filmen simulierter Anlagenbegehungen, welche bei vorhandenen Kunden und Interessenten sowie für Schulungszwecke grossen Anklang finden.

„Im Februar 2007 begannen wir unser 550. Projekt mit dem MEDUSA Anlagenbausystem MPDS – ein Meilenstein, der eigentlich für sich selbst spricht,“ schliesst Richard Schilliger ab. „Die Software von CAD Schroer ist für unseren Projektablauf unentbehrlich. Nach der Umstellung auf MEDUSA4 und MPDS4 befinden wir uns in starker Position für zukünftiges Wachstum in einem regen Markt. Wir gewinnen durch CAD Schroers Einsatz im Bereich Produktinnovation. Besonders schätzen wir das persönliche Engagement der technischen Berater von CSG, während und auch nach der Umstiegsphase.”