Fabrikplanung: 5 Fehler, die Sie unbedingt vermeiden sollten

„Alles, was schiefgehen kann, wird auch schiefgehen.“ Wie man Murphys Gesetz durch eine gute Planung entgegenwirken kann.

Schon der kleinste Fehler zu Beginn einer Planungsphase kann in der Fabrikplanung die Prozesse ineffizient machen und eine gewaltige Auswirkung auf die Wirtschaftlichkeit des Vorhabens bergen. Dies kann im schlimmsten Fall die Inbetriebnahme verzögern und erheblichen Mehraufwand bedeuten.

Murphys Gesetz

In der Fabrikplanung kann schnell eine vermeintlich kleine Ursache zu großen Auswirkungen führen. Murphys Gesetz besagt: „Alles, was schiefgehen kann, wird auch schiefgehen.“ Und häufig geschieht dies auch so. Es ist daher empfehlenswert, bereits zu Beginn der Planung alle erdenklichen Szenarien durchzuspielen, um Murphys Gesetz aktiv entgegenzuwirken.

Die klassische Fabrikplanung muss sich neu erfinden

Die klassische Definition der Fabrikplanung unterteilt den Fabrikplanungsprozess systematisch in mehrere zielorientierte Phasen. Dieser Prozess reicht von der ersten Idee bis zur Inbetriebnahme der Produktion und wird unter der Zuhilfenahme von verschiedenen Werkzeugen und Methoden durchgeführt. Aufgrund der vielen Bestandteile, die es bei einer Fabrikplanung zu berücksichtigen gilt, müssen daher Wege gefunden werden, eine Komplexitätsminimierung in der Planung zu erreichen.

Vor dem Hintergrund eines globalen Wettbewerbs sowie der stetigen Verkürzung von Produktlebenszyklen bei steigender Variantenvielfalt müssen auch zusätzliche Ziele, wie Wandlungsfähigkeit, Nachhaltigkeit und Innovationsfähigkeit berücksichtigt werden. Einen hohen Stellenwert erhalten – deutlich angeregt durch die aktuelle Klimadiskussion – auch Ziele zum Schutz der Umwelt und zur Schonung der Ressourcen. [1]

[1] Vergl. Wikipedia: https://de.wikipedia.org/wiki/Fabrikplanung

Alles, was schiefgehen kann…

Die klassische Definition bestimmt also den für eine Fabrikplanung vorgegebenen Rahmen. Doch selbst Kleinigkeiten können dazu führen, dass Murphys Gesetz zuschlägt. Wenn beispielsweise Lüftungskanäle oder Wege ohne Rücksicht auf andere Daten geplant wurden, dann führt dies dazu, dass eine Fabrikanlage nachträglich vor Ort angepasst werden muss. Wird gar nur in 2D geplant, können Kollisionen schnell übersehen werden. Auf der Baustelle kommt es dann zum Beispiel zu einer unvorhergesehenen Überschneidung von Förderwegen. Dies wiederum führt zu verlängerten Bauzeiten und zusätzlich zu einer außerplanmäßigen Erhöhung der Baukosten. Hier kann man durch die bewusste Vermeidung von häufig gemachten Fehlern wirksam gegensteuern und somit die Fabrikplanung aktiv zu einer gut durchdachten Erfolgsstory gestalten.

Die häufigsten Fehler bei der Fabrikplanung:

Was sind die häufigsten Fehler bei der Fabrikplanung?

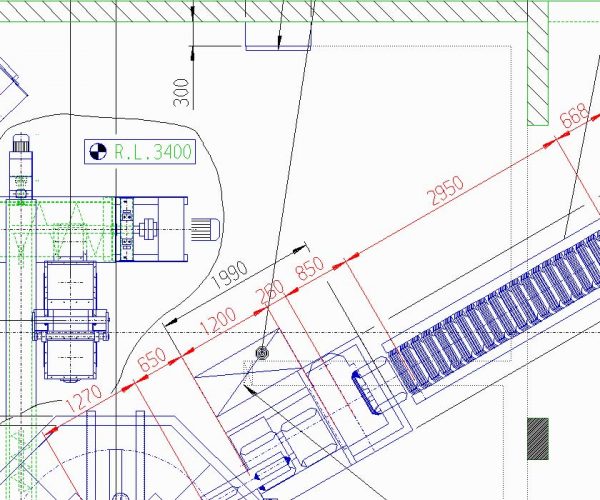

Fehler #1: Auf 3D-Planung verzichten

Oft erfolgt das Layout oder die Planung einer Fabrik ausschließlich in einer 2D-Lösung. Eine 2D-Planung hat ihre großen Vorteile, besitzt aber nicht die Detailtreue einer dreidimensionalen Planung, die auch die Höhen berücksichtigt und dem Planer damit mehr Realitätsnähe bietet. Wird ausschließlich in 2D geplant, können daher Kollisionen nur schwer erkannt werden. Zudem ist die Abstimmung einzelner Arbeitsbereiche sehr umständlich. Somit werden eventuell Fehler übersehen, die auf einer Baustelle schnell teuer werden können. Denn besonders in der Realisierungsphase sind Stillstandzeiten unbedingt zu vermieden. Einige Großprojekte haben in der Vergangenheit deutlich aufgezeigt, wie schwierig es sein kann, Fehler im Nachhinein zu korrigieren.

Bei Fabrikplanungsprojekten kommt idealerweise zusätzlich eine bereichsübergreifende dreidimensionale Planung und Konstruktion zum Einsatz. Die 3D-Darstellung erhöht nicht nur die Transparenz für alle beteiligten Parteien, sondern führt auch zu einer deutlichen Erhöhung einer interdisziplinären Datenkommunikation. Der verbesserte Datenaustausch ist dann sowohl in 3D als auch in 2D möglich. Ein weiterer nicht zu vernachlässigender Vorteil ist, dass eine Präsentation der 3D-Planung auch bei nicht-technisch versierten Personen eine deutlich höhere Überzeugungskraft bietet.

„Dieser Leitfaden führt Sie zu einer größeren Sicherheit auf dem Weg zu einer erfolgreichen Fabrikplanung. Für weitere Denkanstöße und umfassende Informationen rund um das Thema Fabrikplanung wird man auf der Website von CAD Schroer fündig.“

Fehler #2: Bestandsdaten nicht wiederverwenden

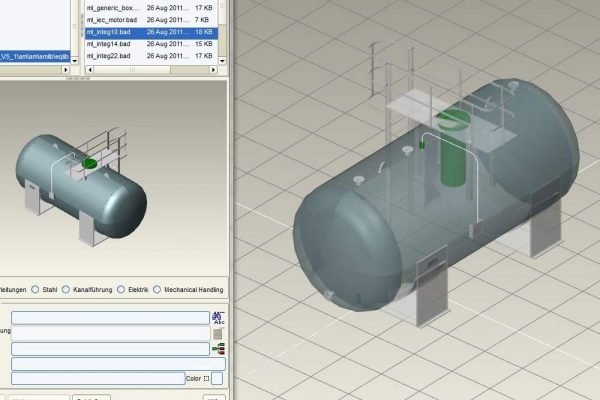

Bestandsdaten sind ein erhebliches Kapital eines Unternehmens und sollten daher sinnvollerweise in neue Planungen einfließen. Dadurch werden Fehler vermieden und es kann viel Zeit in der Planungsphase eingespart werden. Oftmals wird befürchtet, dass 2D-Zeichnungen von Gebäuden sich nicht für eine 3D-Abbildung eignen oder 3D-Modelle von Maschinen aufgrund ihrer Datengröße nicht in eine 3D Fabrikplanung importiert werden können. Hier kommt es aber auf die richtige Mischung und eine ganzheitliche Integration zwischen 2D und 3D an. Moderne Fabrikplanungslösungen verringern Datenmengen oder die Komplexität von Modellen bereits beim Import und wandeln 2D-Pläne von Gebäuden in 3D-Modelle um. Somit können Bestandsdaten als wesentliches Kapital eines Unternehmens sinnvoll und nachhaltig genutzt werden. Sie bilden die Basis für eine gelungene Planung zukünftiger Fabriken.

Fehler #3: Keine Kataloge nutzen

Jedes einzelne Regal oder Förderelement komplett neu erstellen, das klingt nicht nur nach großem Aufwand – es ist in der Fabrikplanung extrem ineffizient. Die Nutzung von standardisierten Katalogen bietet hierbei jedoch eine große Chance. So beinhalten Fabrikplanungs-Lösungen oftmals eine Vielzahl von anpassbaren Katalogen, aus denen Kunden immer die passenden Komponenten auswählen können. Dies sind beispielsweise Kataloge für Gebäudeplanung, Fördertechnik, Rohrleitungsbau, Stahlbau, Klimatechnik und Kabeltrassen etc. die ihrerseits Komponenten wie Maschinen, Türen, Fenster, Förderbänder, Regale oder Container enthalten. Zusätzlich können diese Katalogelemente mit ein paar Klicks einfach in beliebiger Größe angepasst werden. So fällt eine individuelle Planung leicht.

Förderer oder Regalsysteme hingegen können einfach ausgewählt und vor der Platzierung in Höhe, Breite oder Art konfiguriert werden. Ein solches Vorgehen mit Hilfe von standardisierten Katalogen bietet eine enorme Zeitersparnis, da nicht jedes Teil einzeln konstruiert werden muss.

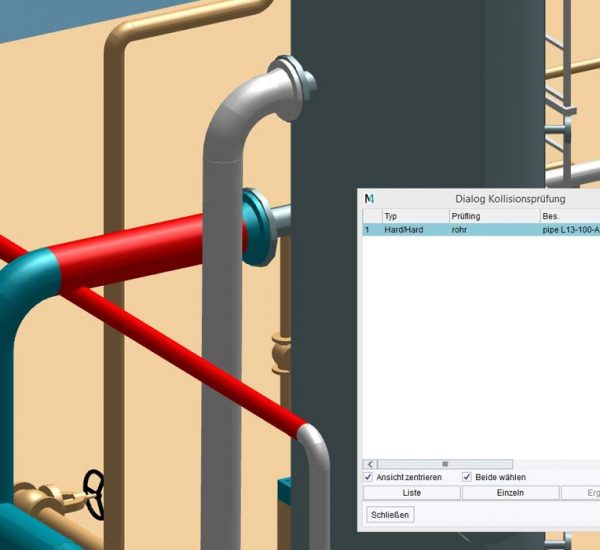

Fehler #4: Keine Qualitätssicherung und -prüfung durchführen

Qualitätsmanagement kann mit Hilfe moderner Fabrikplanungssysteme nachvollziehbar und ressourcenschonend umgesetzt werden. Bereits bei jedem Planungsschritt sollte der Benutzer nur die für das Projekt vorgesehenen Komponenten einplanen dürfen. Die spätere Qualitätsprüfung überprüft, ob alle Anschlüsse zueinander passen und ob irgendwo in der Planung Kollisionen gemeldet werden. Eine enorme Relevanz für die Praxis ergibt sich beispielsweise mit der Möglichkeit einer Ableitung von detaillierten Stücklisten. Automatisiert kann jeweils ausgewertet werden, welche Art und Anzahl von einzelnen Elementen eingeplant wurden. Zusätzlich wird dargestellt, ob diese dem Standard entsprechen oder ob gegebenenfalls Sonderanfertigungen bei der Ausführung einer bestimmten Planungsvariante benötigt werden. So kann nicht nur eine Fabrikanlage geplant, in der Umsetzung dieser Planung begleitet, sondern gerade auch die laufende Produktion mit Hilfe der Planungssoftware angepasst und stetig verbessert werden.

Fehler #5: Zu wenig Kommunikation mit Team und Kunden

Moderne Fabrikplanungssoftware erleichtert mittels der 3D-Darstellung die Abstimmung innerhalb und außerhalb des Projektteams. Für Techniker und Nicht-Techniker ist es durch die gut verständliche 3D-Darstellung einfacher, miteinander Details zu diskutieren. So erleichtert die Art der Darstellung die Möglichkeiten der Kommunikation. Dies kann zu Beginn der Fabrikplanung die Kommunikation mit den Entscheidern sein oder im späteren Betrieb der Produktionsstätte, die Wartungsplanung. Wichtige Erkenntnisse können in einer 3D-Darstellung schnell und präzise miteinander geteilt werden. Ein 3D-Viewer ermöglicht ein „Eintauchen“ in die Planung. Zur Veranschaulichung kann auch ein vollständiger virtueller Rundgang durch den Produktionsprozess durchgeführt oder auf Video aufgezeichnet werden. So kann beispielsweise in einer Abfüllanlage aus der Perspektive einer einzelnen Flasche heraus der gesamte Produktionsprozess durchlaufen werden. Während des Betriebs der Produktionsstätte kann zusätzlich wichtiges Feedback des Wartungsteams eingepflegt werden und zur Stabilisierung der Produktion beitragen.

Fehler in der Fabrikplanung vermeiden – aber wie?

Gegen Murphys Gesetz kann nur ankommen, wer aktiv wird. Durch das bewusste Vermeiden von Fehlern und Gegensteuern lassen sich viele Anforderungen meistern. Eine moderne ganzheitliche Software, die alle Anforderungen in der Fabrikplanung erfüllt, ist M4 PLANT. Die Software erlaubt eine größenunabhängige Planung, wodurch Gebäude, Hallen und Förderstrecken jeder Art und Größe in 3D geplant werden können. Die einfache Handhabung und die vielen Schnittstellen erlauben einen sofortigen Start und beschleunigen auch nachhaltig den gesamten Planungsprozess. Dadurch lassen sich Projekte zukünftig noch schneller, größenunabhängig und ab dem ersten Planungsschritt mit einer sehr hohen Qualität planen.

Welche Software für eine ganzheitliche Fabrikplanung?

CAD Schroer bietet ein speziell für die Fabrikplanung entwickeltes Software-Paket an. Darin enthalten sind alle Module, die das Herz des Fabrikplaners höher schlagen lassen. Angefangen bei dem reinen Fabriklayout und der Fördertechnik in 2D und 3D werden auch Module für den Stahlbau oder die Kabeltrassenplanung aufgenommen. Auch sind in der Software umfangreiche Module für die durchgängige Fabrikplanung integriert, die das Arbeiten für den Fabrikplaner komfortabel machen. Zusätzlich können mit der Software komplette Produktionsstätten in 3D visualisiert und beispielsweise Videos von Rundgängen direkt exportiert werden. Auch ein Export für Virtual- und Augmented Reality ist vorhanden. Das Fabrikplanungspaket ist direkt beim Hersteller ab 179,- € pro Monat erhältlich und kann vorher kostenlos getestet werden.

Testversion mit Support

Der Engineering Software-Entwickler bietet eine kostenlose Testversion von M4 PLANT zum Ausprobieren an. Dazu wird eine projektbegleitende Unterstützung in der Fabrikplanung angeboten. Neue Nutzer bekommen durch Online-Unterstützung die Möglichkeit sich in die Software einzuarbeiten und diese an individuellen Projekten auszuprobieren.